I. Hammadde İşleme Bölümü Ekipmanı

1. Bucking Saw

İşlev: Çapraz kesimler önceden belirlenmiş uzunluklara ayrılır. Yüksek güçlü motorlar ve pürüzsüz kesme yüzeyleri ve yüksek verimlilik sağlayan özel alaşım bıçakları ile donatılmıştır.

Tür: Tipik olarak zincir testereler veya disk testereleri.

2. Buharda bulunan gölet/KDV

Fonksiyon: Sıcak su veya buhar kullanarak kütük bloklarını yumuşatır. Beton veya paslanmaz çelikten, hassas su sıcaklığı regülasyonu (tipik olarak 70-90 ° C) ve buharlama zaman kontrolü (12-48 saat) için ısıtma boruları ve sıcaklık kontrol sistemleri ile donatılmıştır.

3. Debarker

İşlev: Kabuğu kütüklerden çıkarır. Tozu azaltmak için su sprey sistemleri ile donatılmış dönme sürtünme veya kesim yoluyla kabuğu çıkarmak için davul veya kesici başlık tasarımları kullanır.

İi. Kaplama Üretim Bölümü Ekipmanı

1. Kaplama torna/soyucu

Fonksiyon: Günlük bloklarını sürekli kaplama şeritlerine ayırır. Anahtar bileşenler şunları içerir:

Mil Stoku ve Depolama: Dönme gücü ve destek sağlayın.

Hassas bıçak taşıyıcısı: Kesme açısı ve kalınlığını kontrol eder.

Hidrolik Sistem: Kararlı besleme basıncı sağlar.

Hassasiyet: ± 0.05mm içinde kalınlık doğruluğu.

2. Kaplama Clipper

Fonksiyon: Sürekli kaplama şeridini belirtilen boyutlara keser. Otomatik kusur tanıma için fotoelektrik algılama sistemleri ve sürekli çalışma için çift kesici kafalar ile donatılmıştır.

3. Millete kurutma makinesi

Yapı: Düzinelerce silindirden (1.2-1.8m çap) oluşan konveyör sistemi.

Isıtma yöntemi: Buhar veya termal yağ ısıtma, 160-180 ° C'ye kadar sıcaklıklar.

Kontrol Sistemi: Düzgün kaplama nem içeriğini sağlamak için sıcaklık ve hava hızını otomatik olarak ayarlar.

III. Kaplama İşleme Bölümü Ekipmanı

1. Kaplama Patcher

Fonksiyon: Kaplama kusurlarını otomatik olarak algılar ve yamalar. Yama işlemlerini gerçekleştirmek için delikleri ve robotik kolları tanımlamak için CCD görme sistemlerini kullanır.

2. Kaplama

Tip:

Eşarp ekici: İnce tutkal hatları için 45 ° açılı eklemler kullanır.

Parmak eklemi ekleyici: Daha yüksek bağlantı mukavemeti için parmak eklemi profilleri oluşturur.

Hassasiyet: Dikiş hatası 0,1 mm'den az.

IV. Yapıştırma ve hazır ekipman

1. Tutkal karıştırma sistemi

Bileşenler: Tutkal depolama tankları, ölçüm pompaları, mikserler ve sıcaklık kontrol üniteleri içerir.

Hassasiyet: Katı içerik kontrol hatası ±%0.5, viskozite kontrol hatası ±%5.

2. Dört katlı tutkal yayıcısı

Çalışma prensibi: Ölçüm rulosu, apprese rulosu, transfer rulosu ve doktor rulosu koordinasyonu yoluyla hassas tutkal uygulama kontrolü.

Yayılma oranı: 120-300g/m² aralığında kontrol edilebilir.

3. Döşeme Hattı

Otomasyon Seviyesi:

Yarı otomatik: manuel düzen, mekanik nakil.

Tam otomatik: Robotik pikap ve düzen, konumlandırma için görme sistemi.

V. Ekipmana Basılı ve Oluşturma

1. Ön baskı

Basınç: Tipik olarak 5-10 MPa.

Bekleme Süresi: 3-5 dakika.

Fonksiyon: Başlangıç bağlanma ve mat kalınlık azaltma.

2. Çok açılış sıcak pres

Yapısal parametreler:

Açıklık Sayısı: 12-24.

Tonaj: 2000-10000 ton.

Platen Boyutu: 4,5mx 12m'ye kadar.

Isıtma sistemi: Buhar veya termal yağ ısıtma, sıcaklık değişimi ± 2 ° C.

Kontrol sistemi: PLC basınç ve sıcaklık profillerinin kontrolü.

VI. Bitirme ve işleme ekipmanı

1. Soğutucu/Turner

Fonksiyon: Güçlü fanlarla donatılmış sıcak panelleri soğutur ve ayırır.

2. Çift uç kesim testeresi

Hassasiyet: Boyutsal hata ± 0.5mm.

Kesme aletleri: Otomatik keskinleştirme sistemleri ile karbür uçlu testere bıçakları kullanır.

3. CNC Freze Makinesi

Fonksiyon: Makineler kayma önleyici oluklar ve zıvana/zıvana yapıları.

Hassasiyet: Konumlandırma doğruluğu 0.1mm, tekrarlanabilirlik 0.05mm.

4. Geniş kemer zımpara

Konfigürasyon: Tipik olarak 4-6 zımparalama kafası.

Kaba zımparalama: 0.3-0.5mm stoku kaldırır.

İnce zımparalama: Kalınlık toleransı ± 0.1mm sağlar.

Kemer Spesifikasyonu: Grit 40 ila 240 arasındadır.

Vii. Yardımcı sistemler

1. Malzeme taşıma sistemi: Rulo konveyörleri, kemer konveyörleri ve asansörleri içerir.

2. Toz çıkarma sistemi: siklon ayırıcılar ve baghouse toz koleksiyoncuları ile donatılmıştır.

3. Kalite Test Ekipmanları: Nem Ölçerler, Mekanik Mülk Test Cihazları.

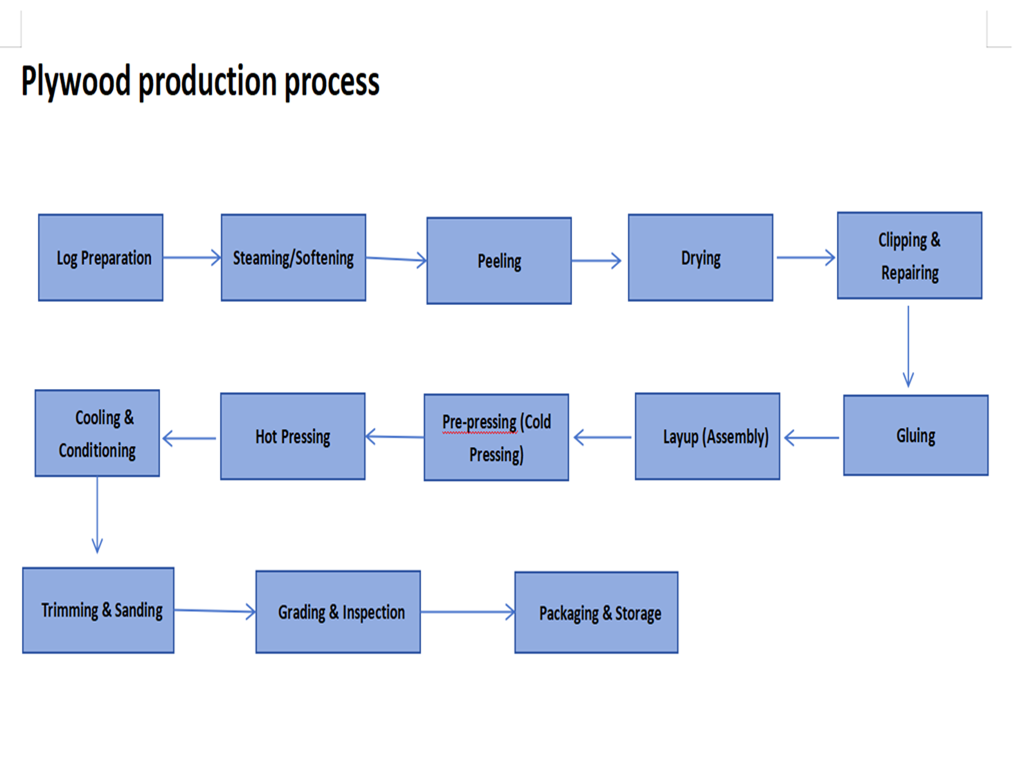

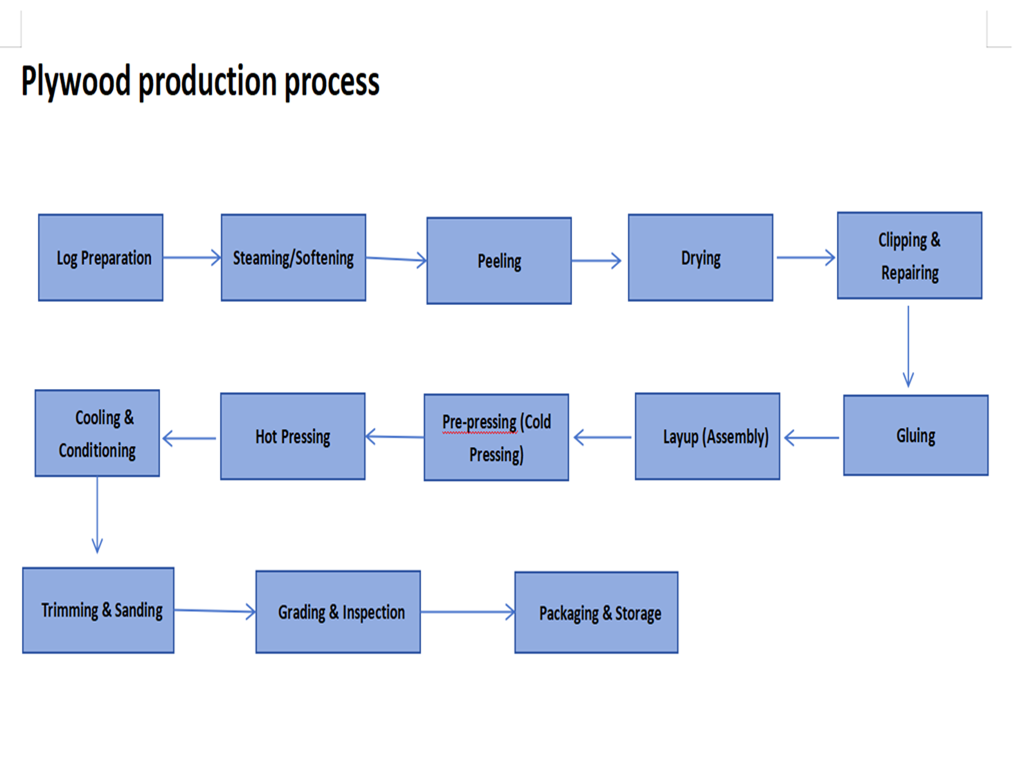

Konteyner Döşeme Üretim Süreci

Konteyner döşeme üretimi son derece hassas bir sistem mühendisliği sürecidir. Çekirdeği, yüksek sıcaklık ve basınç altında çoklu ahşap malzemeler katmanlarını bağlamak için fenolik reçine kullanmak, yüksek mukavemet, yüksek aşınma direncine ve mükemmel hava direncine sahip bir yapısal panel oluşturmaktır. Tüm süreç aşağıdaki çekirdek aşamalara ayrılabilir:

Birinci Aşama: Hammadde Hazırlama ve İşleme

1. Log Bucking: Satın alınan kütükler (örn., Keruing, okaliptüs gibi sert ağaçlar) büyük testere makineleri kullanılarak gerekli uzunluk segmentlerine kesilir.

2. Blok buharlama/sabunum: kütük segmentleri buharda bulunan havuzlara veya fıçılara yerleştirilir ve sıcak su veya buhar kullanılarak yumuşatılır. Bu, ahşabın iç stresini azaltır ve plastisitesini arttırır, sonraki soyulmayı kolaylaştırır.

3. Debrocking: Bebek makineleri, kabuğu ve safsızlıkları kütük segmentlerinden çıkarmak için kullanılır ve temiz ahşap yüzeyler elde edilir.

İkinci Aşama: Kaplama Üretimi

1. Peeling: Yumuşatılmış kütük blokları kaplama tornalarına monte edilir. Makine, bloğun her iki ucunu da kenetler, keskin bir bıçak eşit olarak beslenirken, bloğu sürekli olarak bir kalemle gibi bir kalemle gibi bir şekilde beslerken, önceden belirlenmiş kalınlıkta (tipik olarak birkaç milimetre) sürekli bir kaplama şeridine soyulur.

2. Kırpma: Sürekli kaplama şeridi, otomatik makaslarla, önceden ayarlanmış boyutlara göre gerekli uzunluk ve genişliğe sahip dikdörtgen kaplama tabakalarına kesilir. Ön sıralama, büyük kusurlara sahip bölümleri reddetmek için aynı anda gerçekleşir.

3. Kurutma: Yeşil (ıslak) kaplama tabakaları kurutuculara beslenir (tipik olarak silindir veya örgü kayışı tipleri), burada dolaşım sıcak hava, nem içeriğini yapıştırma gereksinimlerini karşılamak için% 60'ın üzerinde% 8-12'den% 8-12'ye düşürür.

Üçüncü Aşama: Kaplama İşleme ve Yapıştırma

1. Yama ve ekleme: Kurutulmuş kaplama tabakaları, yama makineleri kullanılarak delikler gibi kusurlar için yamalanır. Küçük formatlı kaplama tabakaları, ahşap verimini artırmak için ekleyiciler (eşarp veya parmak birleştirme) kullanılarak geniş formatlı tabakalara eklenir.

2. Yapıştırma: Bu kritik bir adımdır. İşlenmiş kaplama tabakaları, her iki yüzeye eşit olarak büyük miktarda fenolik reçinenin uygulandığı tutkal yırtıcısından geçer. Tutkal uygulama kontrolü, ürün kalitesini çok fazla veya çok az etkilediğinden çok kesin olmalıdır.

Dördüncü Aşama: Düzenleme ve Ön Baskı

1. Düzenleme: Yapıştırılmış kaplama tabakaları (tipik olarak çekirdek katmanlar olarak kullanılır) ve unlanmaz yüksek kaliteli yüz/arka kaplamalar, tasarlanmış sayıda kazık, tane yönüne (bitişik katmanlar dik) ve yapıya göre tam bir paspaya monte edilir.

2. Ön baskı: Birleştirilen paspas, katı bir üniteye başlangıç yapışmasını sağlamak için oda sıcaklığında basınç uygulanarak soğuk bir presden gönderilir. Bu, sıcak presle işlemeyi ve yüklemeyi kolaylaştırır ve mat çöküşünü önler.

Beşinci Aşama: Sıcak presleme ve kürleme

1. Yükleme ve Sıcak Presleme: Önceden preslenmiş paspas çok açılış sıcak bir prese yüklenir. Pres, yüksek sıcaklık (tipik olarak 140-160 ° C) ve yüksek basınç (100 kg/cm²'nin üzerinde) altında kapanır. Isı, mata nüfuz eder, bu ısı ve basınç altında fenolik reçinenin hızla kimyasal reaksiyona (kürleme) geçmesine neden olur, çoklu kaplama tabakalarını tek bir katı panele kalıcı ve sıkı bir şekilde bağlar.

2. Boşaltma: Önceden ayarlanmış presleme süresine ulaşıldıktan sonra basın açılır ve sıcak, kürlenmiş paneller çıkarılır.

Altıncı Aşama: Son ve İşleme

1. Soğutma: Sıcak paneller, zorla hava soğutma ve istifleme, artık ısıyı dağıtma ve deformasyonu önlemek için iç gerilmeleri dengeleme için bir soğutucu/turnerden gönderilir.

2. Kesme: Soğutulmuş kaba kenarlı paneller, düzenli dikdörtgen paneller elde etmek için çift uçlu kesme testereleri kullanılarak dört tarafta da boyut olarak kesilir.

3. Kanal ve öğütme: CNC freze makineleri veya özel kanallama makineleri, kayma önleyici desenleri panel yüzeyine öğütmek ve zemin taşıyıcılarına bağlanmak için kenarlardaki zıvana ve tenon yapılarını (örn. Dil ve oluk) tam olarak işlemek için kullanılır.

4. Zımparalama: Geniş kemer kalibre edici kumlayıcılar, tipik olarak çok başlı (örn. 4-6 baş) ve ağır hizmet, ince yüzey kaplaması için kullanılır, hassas kalınlıkta pürüzsüz, düz bitmiş paneller elde etmek için önceden sertleştirilmiş tabaka ve kalınlık varyasyonunu giderir.

5. Muayene ve Ambalaj: Bitmiş ürünün son denetimi (boyutlar, görünüm, mekanik performans testi için örnekleme). Nitelikli ürünler etiketlenir, filme alınır, paketlenir ve saklanır.

Kontrplak çözümünüzü şimdi 3D tesis düzeni, yerinde devreye alma ve küresel yedek parçalar-bugün premium yönetim kurulu pazarına hükmetin! isteyin !

Kişilerimiz:

WhatsApp: +86 18769900191 +86 15589105786 +86 18954906501

E -posta: osbmdfmachinery@gmail.com