Yıllık 50000 m³ orta kalınlıkta kontrplak üretim hattı

Çekirdek üretim süreci akışı

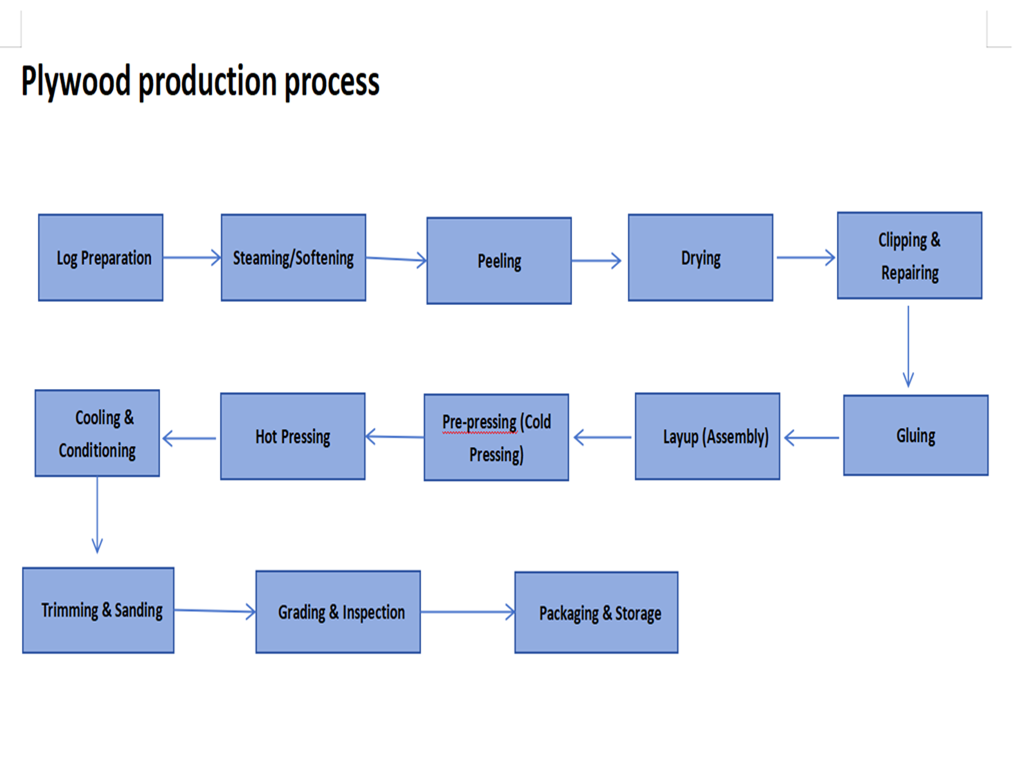

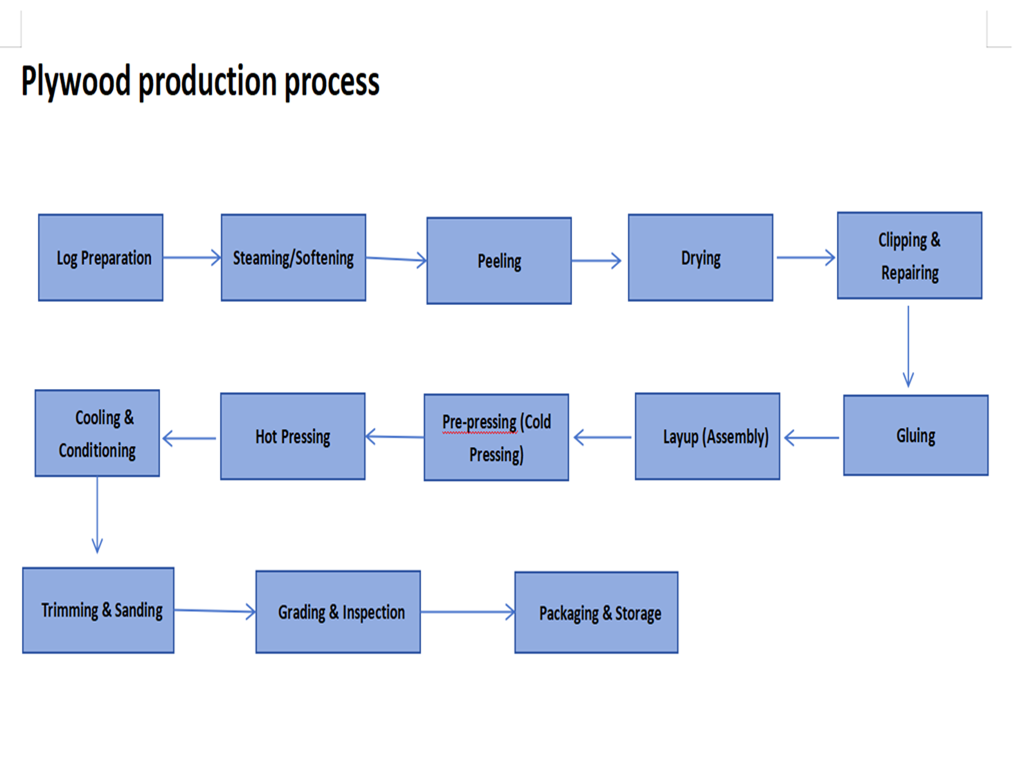

Bu üretim hattı, temel hammadde olarak, esas olarak beton kalıp, ambalaj ve mobilya çekirdek tahtalarında kullanılan orta kalınlıkta paneller üretmek için birincil hammadde olarak kavak ve okaliptüs gibi hızlı büyüyen ormanları kullanmak için tasarlanmıştır. Tüm işlem beş çekirdek bölüme ayrılabilir: hammadde hazırlığı, kaplama kurutma ve işleme, tutkal uygulaması ve düzenleme, sıcak presleme ve bitirme.

Hammadde → Günlük Çarpıştırma → Blok soyma → kaplama kurutma → kaplama sıralama → Yapıştırıcı yayma → Döşeme → Ön basınç → Sıcak presleme → Kenar Kırpma → Demleme → Derecelendirme ve İnceleme → Ambalaj ve Depolama

| Bölüm 1: Hammadde Hazırlama ve Kaplama Üretimi |

Bu bölümün amacı, ham kütükleri düzgün spesifikasyonların kurutulmuş kaplamasına dönüştürmektir.

1. Günlük Bucking

İşlem: Satın alınan kütükleri kaplama tornasının gerektirdiği uzunluğa (tipik olarak 2600mm veya 1300mm katlar) kesin.

Ekipman: zincir testereler veya dairesel testereler.

Kapasite Değerlendirmesi: Bu sürecin verimliliği, genellikle birden fazla testere gerektiren kaplama tornalarının sürekli beslenme talebini karşılamalıdır.

2. Günlük Çürümesi

İşlem: Bir debarker kullanarak kabuğu çıkarın. Bark, lif içermez, bağ mukavemetini azaltır ve ekipmanı yıpranır.

Ekipman: davul veya halka debarker.

Anahtar parametre: Beyanlama oranı>%95 olmalı, işleme kapasitesi üretim hattı ritmiyle (~ 30-40 log/saat) eşleşmelidir.

3. Günlük pişirme/buharlama

İşlem: Sıcak su tanklarında (60-80 ° C) 8-24 saat boyunca ıslatılmış kütükleri ıslatın.

Amaç: Lignini yumuşatır, kütükleri pürüzsüz, yüksek kaliteli kaplamayı soymak için esnek hale getirir.

Kapasite Değerlendirmesi: Pişirme havuzlarının boyutu ve sayısı, kapasiteyi sağlamak için ilk kritik nokta olan sürekli yumuşatılmış kütük temini sağlamalıdır.

4. Kaplama soyma

Süreç: Bu temel bir süreçtir. Yumuşatılmış kütük bir torna tezgahı üzerinde sabitlenir ve keskin bir bıçak onu sürekli bir kaplama şeridine soyarken merkezi ekseninin etrafında döndürülür.

Ekipman: Mil tipi kaplama torna (büyük çaplı kütükler için).

Anahtar parametreler:

Peeling kalınlığı: Hedef bitmiş kalınlığa ve kazık sayısına göre hesaplanır. Örneğin, 18 mm kalınlığında 11 katlı bir tahta için kaplama kalınlığı yakl. 1.6mm. Kalınlık toleransı ± 0.05mm içinde kontrol edilmelidir.

Soyma uzunluğu: 1300mm veya 2600mm.

Kapasite darboğaz: yıllık 50.000 m³ çıktı, sonraki kurutucunun talebini karşılamak için 2-3 yüksek performanslı kaplama tornası gerektirir.

| Bölüm 2: Kaplama Kurutma ve İşleme |

Bu bölümün amacı, etkili yapıştırma için kaplama nem içeriğini (MC) kontrol etmektir.

1. Kaplama kurutma

İşlem: Peeling'den gelen ıslak kaplama (MC%60-100) bir kurutucuya aktarılır.

Ekipman: Millete kurutma makinesi (tercih edilen, kaplama düzlüğü için daha iyi) veya örgü kayış kurutma makinesi.

Anahtar parametreler:

Kurutma sıcaklığı: 160-180 ° C (buharla ısıtılmış).

Kurutmadan sonra MC:%8-12. Bu kesinlikle kritik bir endeks. Çok yüksek nedenler kabarcıklar, çok düşük, tutkalın aşırı emilimine neden olur.

Çekirdek kapasite darboğazları: Bu, tüm çizginin en büyük darboğazdır. Yıllık 50.000 m³ çıkış, 7/24 çalışan 10-15 bölümlü 2 büyük kurutma hattı gerektirir.

2. Kaplama kırpma ve derecelendirme

İşlem: Kurutulmuş sürekli kaplama şeridi, gereksinimlere göre büyüklükteki tabakalara kırpılır ve bölünmeler, düğümler ve delikler gibi kusurlara dayanan işçiler veya görme sistemleri tarafından derecelendirilir.

Derecelendirme prensibi: Yüz/sırt katmanları için yüksek kaliteli kusursuz kaplama kullanılır; Küçük kusurlara sahip kaplama, yama yaptıktan sonra çekirdek katmanlar olarak kullanılır; Şiddetli kusurlu kaplama dolgu veya atık için kullanılır.

Kapasite Değerlendirmesi: Kırpma ve derecelendirme istasyonları önemli insan gücü gerektirir ve hızları kurutucunun çıkış hızıyla eşleşmelidir.

3. Kaplama yaması

İşlem: Çekirdek kaplamadaki çatlaklar ve delikler, verimi artırmak için yama makineleri ve macun kullanılarak doldurulur.

| Bölüm 3: Tutkal Uygulaması ve Düzenleme |

Bu bölümün amacı, kaplamaya yapıştırıcı uygulamak ve paspaslara istiflemektir.

1. Tutkal uygulaması (yayılıyor)

İşlem: Dereceli kaplama tabakaları, her iki yüzeyde eşit olarak yapıştırıcı uygulamak için dört roll bir tutkal yırtıcısından geçirilir.

Yapışkan tip: iç kullanım için yaygın olarak üre-formaldehit (UF); veya dış kullanım için fenol-formaldehit (PF).

Anahtar parametre: Silindir hızı ve boşluk ile belirlenen yayma miktarı kesin olarak kontrol edilmelidir (tipik olarak 120-180g/m²).

2. Döşeme (montaj)

İşlem: Yapıştırılmış kaplama tabakaları, tahıl yönü 'çapraz yönelimli ' ile manuel veya otomatik olarak istiflenir. Yapı: yüz kaplama (tahıl boyuna) → çekirdek kaplama (tahıl enine) → arka kaplama (tane uzunlamasına).

Ekipman: Otomatik Düzenleme makineleri, 50.000 m³ kapasite için gerekli bir konfigürasyondur. Verimliliği önemli ölçüde artırırlar (15-20 saniye/mat ulaşabilir), emeği azaltabilir ve düzenleme doğruluğunu sağlayabilirler (boşluklardan veya çakışmalardan kaçının).

Kapasite Anahtarı: Düzenleme hızı, üretim hattının döngü süresini doğrudan belirler.

3. Ön baskı (soğuk presleme)

İşlem: Birleştirilen paspaslar, yüksek basınç (0.5-1.5 MPa) oda sıcaklığında bir süre (5-15 dakika) uygulandığı soğuk bir prese gönderilir.

Amaç: Daha kolay taşıma ve sıcak prese yükleme için paspas'ı katı bir üniteye bağlamak ve paspas çökmesini önlemek.

| Bölüm 4: Sıcak Presleme |

Bu, ürünün nihai fiziksel özelliklerini belirleyen üretimin çekirdeğidir.

1. Yükleme ve sıcak presleme

İşlem: Önceden preslenmiş paspaslar, bir yükleyici tarafından çok açılan bir sıcak presin her bir açıklığına otomatik olarak yüklenir, bu da daha sonra basınç ve ısıyı uygulamak için kapanır.

Ekipman: 15-20 açılış çok açılış sıcak pres (otomatik yükleyiciler/boşaltıcılar ile), tipik olarak 4'x8 '(1220x2440mm) veya 4'x9' (1220x2745mm) pastan boyutlarında.

Anahtar işlem parametreleri (18mm PF kartı için örnek):

Sıcaklık: 140-150 ° C

Basınç: 2.5-3.5 MPa

Zaman: Yaklaşık. 15-18 dakika (≈1 dakika/mm)

Çekirdek kapasite hesaplaması: Yıllık 50.000 m³'lik bir çıktı tipik olarak 2 bu tür sıcak pres gerektirir. Hesaplama: 20 açılan tek bir pres, basın döngüsü başına ~ 2,5 m³ üretir. ~ 45 dakikalık bir döngü süresi ile (yükleme/boşaltma dahil), tek pres günlük çıkışı ~ 70 m³'dir. İki pres, yılda ~ 42.000 m³ ulaşan ~ 140 m³/gün verir. Verimlilik kaybını hesaba katarak, 50.000 m³ talebi karşılamak için iki baskı gereklidir.

2. boşaltma ve soğutma

İşlem: Preslenmiş paneller boşaltıcı tarafından çıkarılır ve hemen soğutma raflarına yerleştirilir, zorla soğutma için ayrı aralıklıdır.

Amaç: Termal reaksiyonu durdurur, artık ısının neden olduğu deformasyonu ve kucaklamayı önler.

| Bölüm 5: Bitirme ve Ambalaj |

Bu bölümün amacı, kaba panelleri nitelikli ticari ürünlere dönüştürmektir.

1. Kenar Kesme

İşlem: Preslendikten sonra oluşan pürüzlü kenarları kesmek için bir çift uyarı çapraz kesim ve kenar kesme makinesi kullanın ve düzgün dikdörtgen paneller oluşturun.

2. Zımparalama

Süreç: Bu, kalınlık doğruluğu ve yüzey kalitesini sağlamak için nihai kritiktir. Paneller 6 kafalı geniş bir kemerden geçer (kaba, ince, bitiş zımparalama).

Amaç: Kalınlık varyasyonunu, önceden sertleştirilmiş yüzey katmanlarını ve yüzey kusurlarını ortadan kaldırır ve pürüzsüz ve düz bir yüzey elde eder.

Anahtar parametre: Zımparalama miktarı 0.1-0.3mm, Kalınlık Kalibrasyon Doğruluğu ± 0.1mm.

3. derecelendirme, muayene ve ambalaj

İşlem: Bitmiş panellerin% 100 incelenmesi. Ulusal standartlara (örn. GB/T 9846) göre, rüptür/esneklik (MOR/MOE) modülü gibi görsel kusurları ve test özelliklerini kontrol edin, sonra buna göre derecelendirin (örn., Premium, birinci sınıf, nitelikli).

Ambalaj: Nitelikli ürünler plastik film ve çemberleme ile paketlenir, etiketlenir ve satış için saklanır.

Ana Ekipman Yapılandırması ve Seçim Önerileri (50.000 m³/yıl)

Anahtar ekipman, çıktı ve kaliteyi sağlamak için yeterli işlem kapasitesine, hassasiyetine ve güvenilirliğe sahip olmalıdır.

Bölüm | Ekipman Adı | Önerilen özellikler | Notalar |

Çiğ mat | Alçaltıcı | Dia. ≥600mm, kapasite 30-40 günlük/saat | Büyük çaplı günlükler için |

Soyma | Kaplama torna | Mil tipi, uzunluk 2600-2700mm, Dia. 200-800mm | Çekirdek ekipman, yüksek hassasiyet, kalınlık 1.5-3.5 mm |

Kurutma | Kaplama kurutma makinesi | 10-15 Tarikat. Örgü kayışı veya 4 katmanlı silindir, sıcaklık ≥150 ° C | Kapasite darboğaz, yeterli kurutma gücü sağlamalı |

Yapıştırma | Tutkal yağı | Çalışma genişliği ≥1400mm | Otomatik tutkal karıştırma ve besleme sistemi ile |

Şekillendirme | Kurutma hattı | Yarı/tamamen otomatik layup istasyonu | Verimliliği büyük ölçüde artırır |

Önceden baskı yapmak | Basınç ≥200 ton, boyut 1400x2700mm | Otomatik yük/boşalma ile |

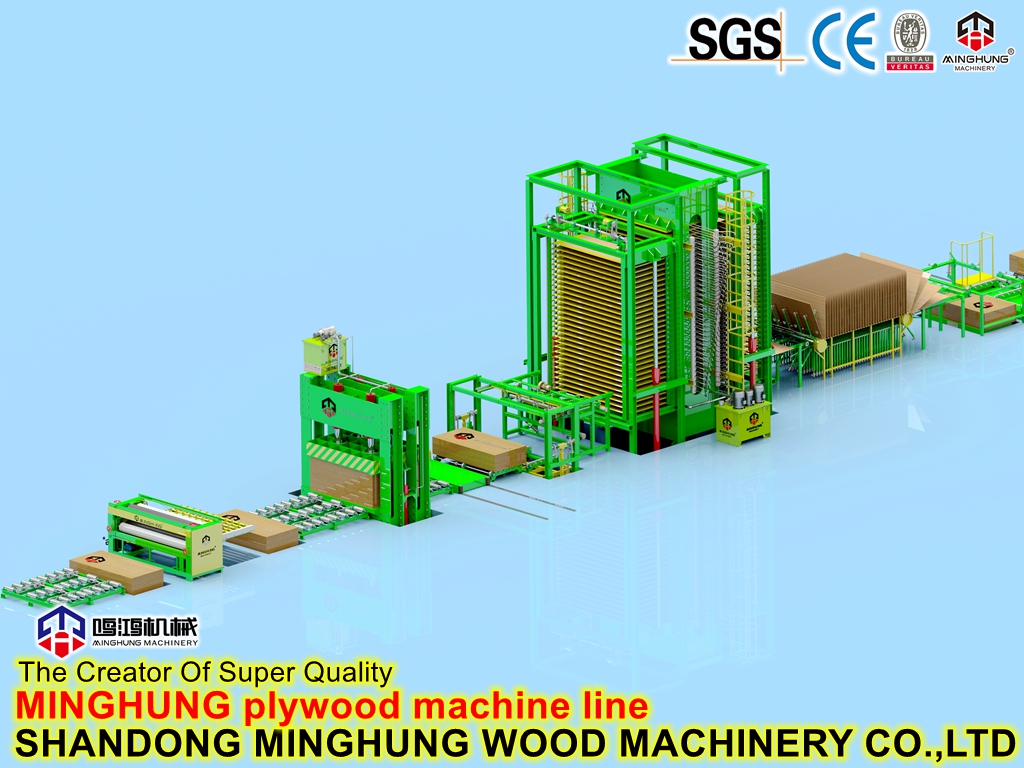

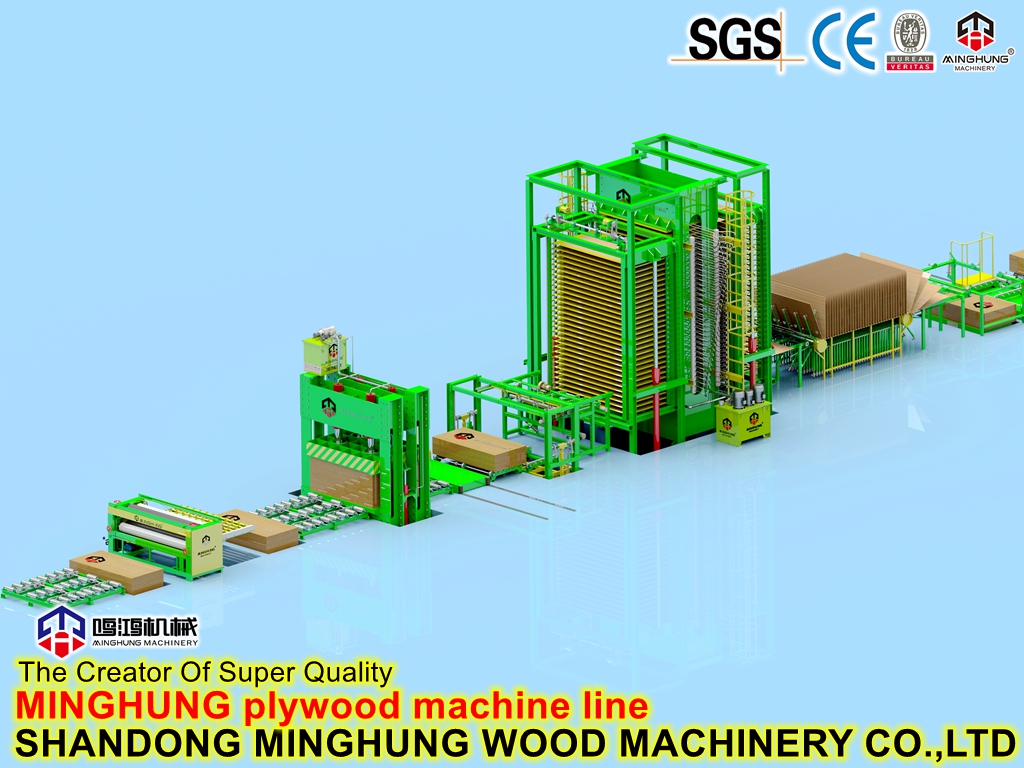

Baskı | Sıcak Pres | Çok açılış, 15-20 açıklık, Platen 1450x2950mm, basınç ≥2500 ton | En kritik ekipman, otomatik yük/boşalma önerilir |

Bitirme | Kenar düzeltici | Çift Tavan Çapraz Kesme ve Kenar Kesme |

|

Zımpara | 6 kafalı geniş kayış kalibre edici zımpara, genişlik ≥1400mm | Son kalınlık doğruluğunu ve bitişini sağlar |

Ek | Kazan | 10-15 T/H Biyokütle Fired Buhar Kazanı | Kurutma ve presleme için ısı sağlar |

Toz kolu. | Merkezi toz toplama sistemi | Çevre standartlarını karşılıyor |

Hava Comp. | Büyük vidalı hava kompresörü + hava tankı | Pnömatik güç sağlar |

ahşap debraker

Kaplama Makinesi

Kurutma McHine

kontrplak tutkal yayma

Soğuk Pres Makinesi

Sıcak Pres

Teslim Mschine

zımpara

Kalınlık aralığı ve birincil uygulamalar

Kontrplak endüstrisinde, 'orta kalınlıkta panel ', tipik olarak 8mm ila 30 mm arasında kalınlığa sahip panellere atıfta bulunan göreceli bir terimdir. Bu aralıktaki paneller, yeterli yapısal gücü nispeten hafif özelliklerle birleştirerek onları en yaygın kullanılan kontrplak ürünlerinden biri haline getirir.

Kalınlık aralığı | Birincil uygulama senaryoları |

8mm - 12mm | Beton Kalıp: Daha az talepkar levhalar, duvar dökümü, nispeten daha az yeniden kullanma ile kullanılır. |

Mobilya substratı: Çekmece kenarları, dolap sırtları, kanepe çerçeveleri, masa üstüler (yüzey gerektirir) için kullanılır. |

Ambalaj Kılıfları: Orta boy ekipman için paketleme kasaları ve paletler. |

13mm - 18mm | Somut kalıp (ana akım): Bu, şantiyelerde en yaygın kullanılan kalınlık aralığıdır. Kirişler, sütunlar ve zeminler gibi ana yapıları dökmek için kullanılan yüksek mukavemetli ve çoklu yeniden kullanma sunar. |

Konteyner Döşeme: Kuru yük kapları için ahşap döşeme olarak kullanılır, son derece yüksek mukavemet ve aşınma direnci gerektirir. |

Kamyon ve römork gövde astarları: Kamyon gövdelerinin zemin ve yan duvarları için kullanılır, iyi yük taşıma özellikleri sunar. |

19mm - 25mm | Ağır hizmet ambalajı: Ağır makine ve ekipman için büyük durumlar için kullanılır, son derece güçlü koruma sağlar. |

Endüstriyel paletler/platformlar: Makine altında taban plakaları veya platform kartları olarak kullanılır. |

Bina İnşaatı: I-joists ağları için kullanılır. |

Özel mobilyalar: masa üstü, yemek masaları ve sağlam bir his gerektiren çalışma tezgahları için kullanılır. |

26mm - 30mm+ | Ağır hizmet platformları ve döşeme: Yüksek kapasiteli raf platformları ve atölyelerde ve aşırı yük gereksinimlerine sahip depolarda döşeme için kullanılır. |

Özel yapısal kullanımlar: Sahne yapımında ve sergi ekranlarında özel destek yapıları için kullanılır. |

Soğuk depolama döşemesi: Soğuk depolama zeminleri için yalıtım altlığı olarak kullanılır. |

Biz kimiz?

Biz Shandong MINGHUNG Ahşap Tabanlı Panel Machinery Co., Ltd Çin fabrikasıyız ve kontrplak makine ve kaplama makineleri tam setleri üreticisiyiz. Uzun yıllar üretim deneyimi, ileri üretim teknolojisi, deneyimli işçiler ve profesyonel mühendisler ile size sizin için uygun, iyi ve güçlü makineler sunabiliriz.

Machines include:Veneer production line(Log debaker,Veneer peeling machine, Log loader,Automatic stacker),Blade sharpener,Veneer patching machine,Veneer dryer machine(Veneer roller dryer, Veneer mesh dryer, Veneer press dryer), Veneer gluing machine,Plywood lay-up machine, Veneer jointing machine, Plywood cold press, Hot press machine,Plywood edge trimming cutting machine, Zımparalama ve kalibrasyon makinesi, kontrplak devrilme makinesi, asansör masası vb.

Daha fazla bilgi için hoş geldiniz bizimle iletişime geçin, size hızlı bir şekilde cevap vereceğiz ve sizinle birlikte çalışan videolar sunacağız.

WhatsApp: +86 18769900191 +86 15589105786 +86 18954906501

E -posta: osbmdfmachinery@gmail.com