1. Basın Çerçevesi: Zonlu basınçtan karmaşık streslere dayanmak için yüksek yoğunluklu tasarım.

2. Isıtma Platens:

Düzlük ve paralelliği sağlamak için yüksek hassasiyetli işleme.

Tipik olarak çok silindirli bir sistem yoluyla elde edilen basınç imar:

Bağımsız Silindir Grupları: Her basınç bölgesi, basınç ve konum için servo orantılı valfler tarafından tam olarak kontrol edilen, altındaki bir veya daha fazla bağımsız hidrolik silindire karşılık gelir.

Servo motor sürücüsü: Bağımsız bir servo motor ve bilyalı vida (daha hassas, nispeten daha basit bakım) tarafından tahrik edilen her bölge.

Sıcaklık Kontrolü İmar Uygulaması: Platens, 12 sıcaklık bölgesine karşılık gelen bağımsız ısıtma/soğutma orta kanallarının iç ağlarını içerir. Sofistike sondaj ve kaynak/sızdırmazlık teknikleri gerektirir.

3. Hidrolik Sistem / Sürücü Sistemi:

Hidrolik Çözelti: Çoklu bağımsız veya yüksek kontrol edilebilir hidrolik güç birimleri, servo valfler, akümülatörler, sensörler (basınç, pozisyon) gerektirir. Yüksek sistem karmaşıklığı ve maliyeti ile sonuçlanır.

Servo motor çözümü: Birden fazla yüksek güçlü servo motor, sürücüler, yüksek hassasiyetli konum kodlayıcıları gerektirir. Daha hassas kontrol, potansiyel olarak daha düşük enerji tüketimi ve nispeten basitleştirilmiş bakım sunar.

4. Sıcaklık Kontrol Sistemi:

12 set bağımsız kontrol vanası (düzenleyici vanalar, açık/kapalı vanalar), sıcaklık sensörleri ve PID kontrolörleri ile donatılmış karmaşık buhar veya termal yağ dağılım sistemi.

Hızlı soğutma veya hassas sıcaklık kontrolü için verimli bir soğutma sistemi (örn. Soğutulmuş su) gerektirebilir.

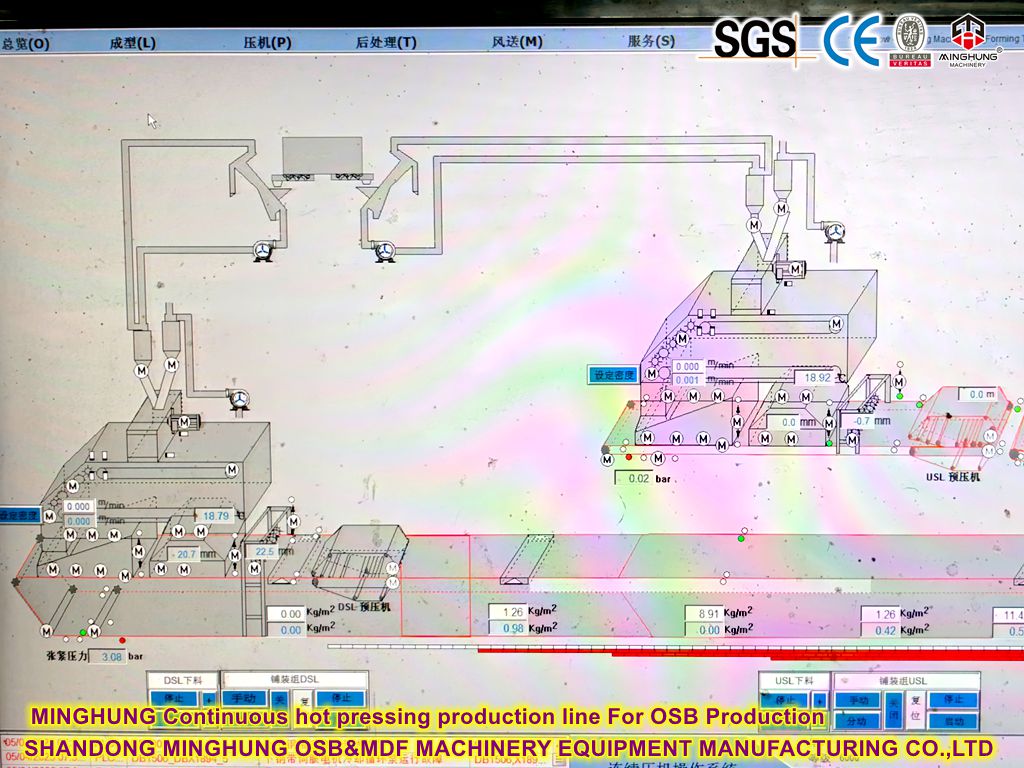

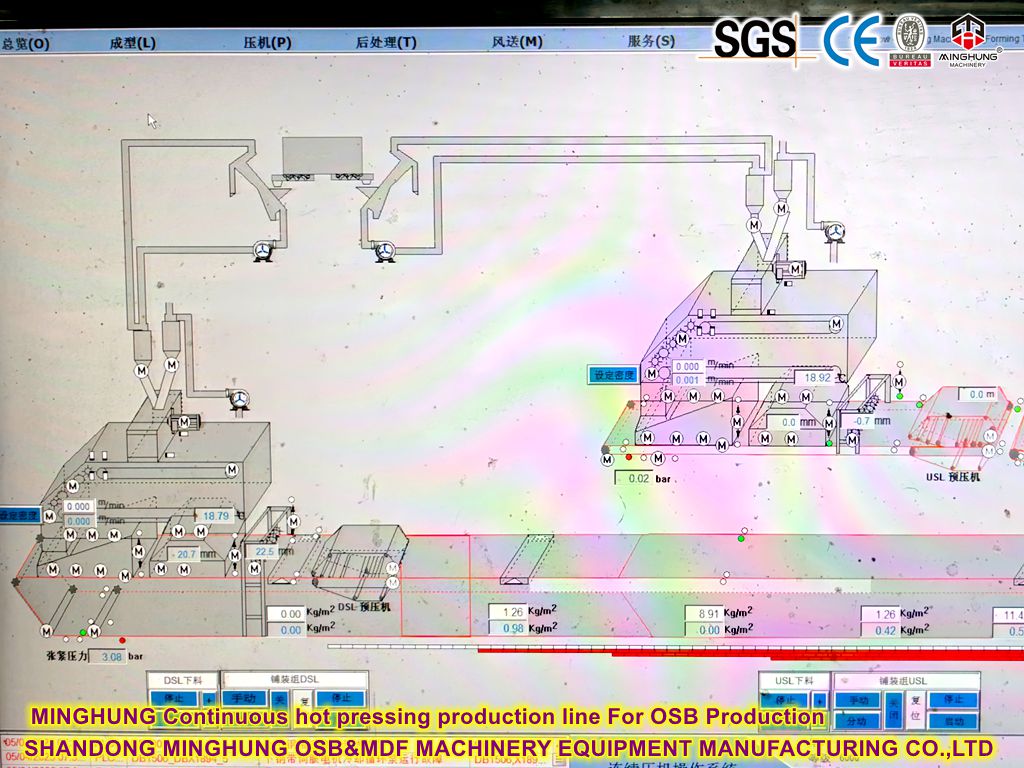

5. Kontrol Sistemi:

Çekirdek: Yüksek performanslı endüstriyel PLC kontrol sistemi.

Fonksiyonlar:

12 basınç bölgesinden ve 12 sıcaklık bölgesinden sıcaklık sinyallerinden bağımsız olarak basınç/konum sinyalleri edinir ve işleme.

Her bir basınç bölgesi için basınç ve pozisyonun kapalı döngü kontrolünü bağımsız olarak gerçekleştirin (basınç profillerini ayarlayın, durma, dekompresyon).

Her bir sıcaklık bölgesi için bağımsız olarak kapalı döngü sıcaklık kontrolü yapın (sıcaklık profillerini ayarlayın).

Gelişmiş Fonksiyonlar: Farklı ürünler (basınç profilleri, sıcaklık profilleri, zaman) için işlem tariflerini saklayın ve geri çağırma; tüm bölgesel parametrelerin gerçek zamanlı izlenmesi ve günlüğe kaydedilmesi; hata teşhisi; Güvenlik kilitlemeleri (örneğin, bölgeler arasındaki basınç dengesizliği çok büyükse); Fabrika MES sistemleri ile iletişim.

HMI (insan-makine arayüzü): Her bölgenin durumunun (basınç, sıcaklık, konum) sezgisel görüntülenmesi için grafik arayüz; Tarif ayarı; Tarihsel eğrileri görüntülemek.

6. Sensörler:

Basınç/pozisyon: Her basınç bölgesi yüksek hassasiyetli basınç sensörleri ve konum sensörleri gerektirir (örn., Manyetostriktif doğrusal yer değiştirme dönüştürücüler).

Sıcaklık: Her sıcaklık bölgesi en az bir yüksek hassasiyetli, yüksek sıcaklıkta dirençli, hızlı yanıt termokupl (tipik olarak yüzeyin yakınındaki pastanın içine monte edilmiştir) gerektirir.

Yüksek kaliteli mobilya tahtası, kabine tahtası üretme (yüksek yüzey kalitesi, düşük deformasyon gerektirir).

Üst düzey laminat döşeme substratlarının üretilmesi (son derece yüksek yüzey yoğunluğu ve aşınma direnci gerektirir).

Kapı panelleri, tezgahlar ve yüksek düzlük gerektiren diğer ürünlerin üretilmesi.

Özel yapılar (dereceli, çok katmanlı) veya özel yoğunluk dağılım gereksinimleri ile partikül tahtası üretimi.

Sık ürün spesifikasyonu veya hammadde değişiklikleri gerektiren esnek üretim hatları.

Tekdüzeliğin formaldehid emisyonlarını azaltmaya yardımcı olduğu en yüksek çevre sınıfı panolarının (örn. Süper E0) üretimini sürdürmek.