Yıllık 50.000 metreküp çıkışı

| 1. Ölçek ve seviye |

Yıllık 50.000 metreküp kapasiteli bir kontrplak üretim hattı, maliyet etkinliği ve piyasa talebi arasında mükemmel bir dengeyi temsil eden orta ila üst orta ölçekli bir operasyon olarak sınıflandırılır.

Endüstri konumlandırma: Aile tarafından işletilen küçük atölyelerden önemli ölçüde daha büyük (birkaç bin ila 10.000 m³ yıllık üretim) ancak büyük, tam otomatik dev fabrikalardan (yıllık kapasite> 100.000 m³) daha küçük. Son derece pratik ve rekabetçi bir ölçektir.

Yatırım özellikleri: Önemli bir başlangıç yatırım (ekipman, fabrika, arazi) gerektirir, ancak süper büyük üretim hatlarına kıyasla giriş bariyeri daha düşüktür ve yatırım getirisi daha yönetilebilir.

Üretim özellikleri:

Günlük çıktı: Yılda 300 iş gününe göre hesaplanan günlük çıkış yaklaşık 167 m³'dir.

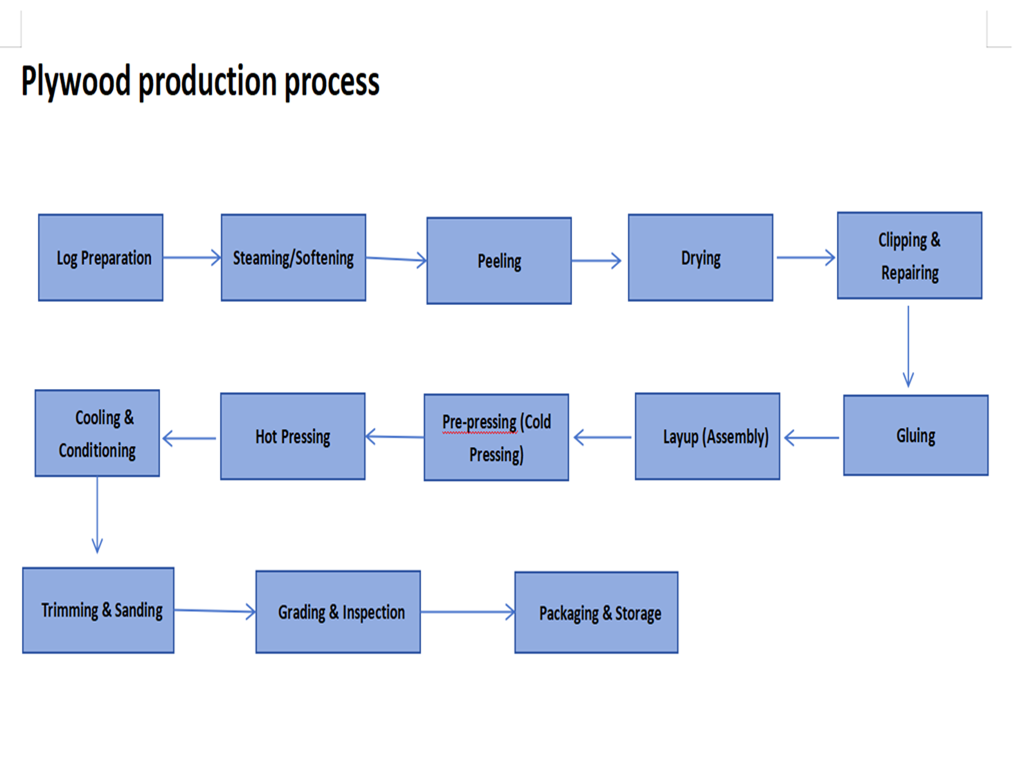

Organizasyon: Genel olarak, mevcut yerli ve uluslararası pazarlarda ana seçim olan anahtar süreçlerde (soyma, kurutma, sıcak presleme) + manuel yardımda (düzenleme, yama, yükleme/boşaltma) 'otomasyon modelini benimser.

Ürün Uyarlanabilirliği: Ölçek, çeşitli özellikler ve kalınlıklar (örn., Ortak 4-18mm kalınlıklar) üretmek için yeterlidir ve piyasa değişikliklerine yanıt verme esnekliğine izin verir. İnşaat şablon üreticilerini sürekli olarak tedarik edebilir ve ayrıca mobilya ve dekorasyon için sıradan kontrplak üretebilir.

Piyasa Konumlandırma: Bu kapasite, yerel toptancılara tedarik ederken orta ölçekli proje sözleşmeleri ve ihracat siparişleri üstlenebilen bir bölgede kilit bir tedarikçi olmak için yeterlidir.

| 2. Hammadde tüketimi |

Hammadde tüketimi maliyet hesaplamasının çekirdeğidir ve öncelikle log türlerine ve kaplama iyileşme oranına bağlıdır.

Çekirdek hammadde: kütükler (kavak, okaliptüs, huş, okoume, vb.)

Tüketim Tahmini:

Kapsamlı Verim Oranı: Günlükten bitmiş kontrplaka süreç, birden fazla kayıp aşamasını (çürütme, soyma, kurutma, kırpma, zımparalama) içerir. Kapsamlı verim oranı genellikle% 50 -% 60 arasındadır. Hesaplama için medyan% 55 değeri kullanacağız. Yıllık 50.000 m³ bitmiş ürün çıktısını korumak için yıllık yaklaşık 90.000 - 100.000 m³ (katı hacim) kütük tüketilir. Bu çok kararlı ve güvenilir bir günlük besleme kaynağı gerektirir.

| 3. Radyasyon aralığı |

Bu üretim hattının radyasyon aralığı öncelikle lojistik maliyetleri ve pazar rekabet modelleri ile kısıtlanmıştır.

3.1 Hammadde tedarik yarıçapı:

İdeal Aralık: 200-300 km. Günlükler hantal ve ağırdır, uzun mesafeli ulaşımı son derece maliyetli hale getirir ve önemli bir kar tahliyesi yapar. Fabrika hammadde kaynağının veya bir dağıtım merkezinin yakınında bulunmalıdır.

Maksimum Aralık : Bazı değerli ahşap türleri yerel olarak mevcut değilse, daha uzaklardan tedarik etmek gerekebilir, ancak bu hammaddelerin çok küçük bir kısmını oluşturacaktır.

3.2 Ürün satış yarıçapı:

Çekirdek pazar çemberi: karayolu taşımacılığı ile 500-800 km içinde. Bu, ürünün en rekabetçi olduğu alandır. Ürünler, kamyon taşımacılığı yoluyla il ve çevresindeki büyük pazarlara verimli bir şekilde dağıtılabilir.

Ulusal ve İhracat Pazarları : Ürünler ülke çapında ve hatta denizaşırı (örneğin Orta Doğu, Güneydoğu Asya, Avrupa, Amerika) demiryolu veya deniz yoluyla satılabilir. Bununla birlikte, çekirdek karayolu taşımacılığı aralığının ötesinde, ürünün fiyat avantajı azalır ve kalite, marka veya özel özelliklere göre rekabet etmelidir. 50.000 m³ kapasite için ihracat, kapasiteyi emmek ve karları artırmak için önemli bir kanaldır.

Piyasa Katmanları: Eşzamanlı olarak yerel perakende, çevre illerde toptan satış, ulusal proje ihaleleri ve dış ticaret ihracatını kapsayabilir.

Özet: Yıllık 50.000 m³ üretim hattı 'Capital Ship ' seviye projesidir. Başarısı şöyle diyor: istikrarlı ve düşük maliyetli hammadde arzı (yerelleştirme) + verimli üretim yönetimi + esnek ve çeşitlendirilmiş pazar satış stratejisi (yerel, ulusal, uluslararası).