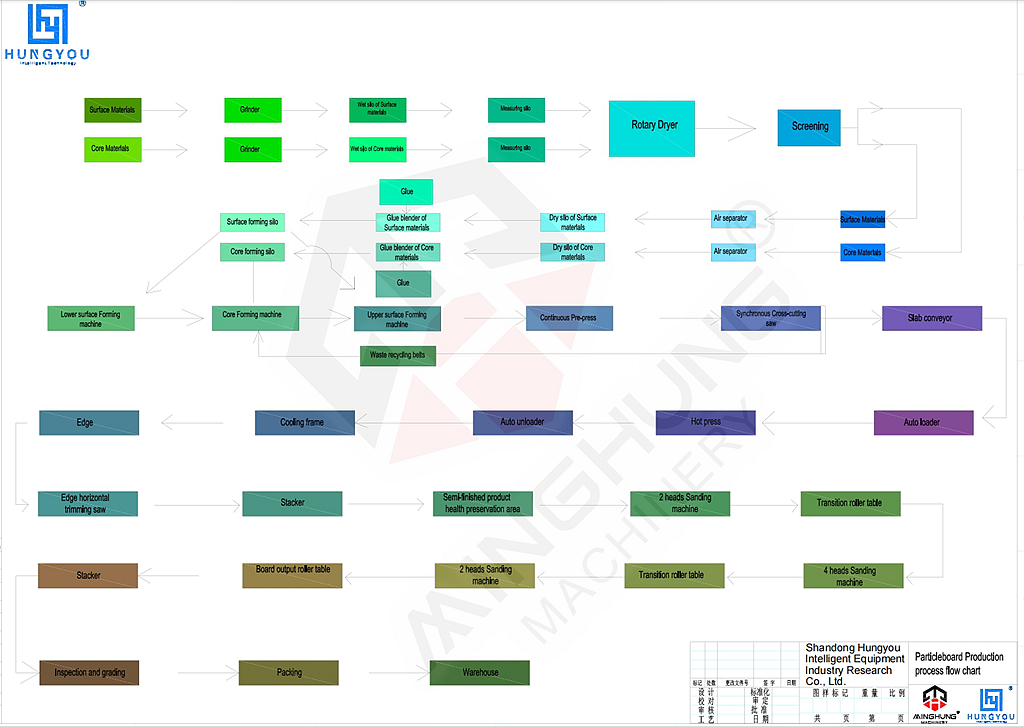

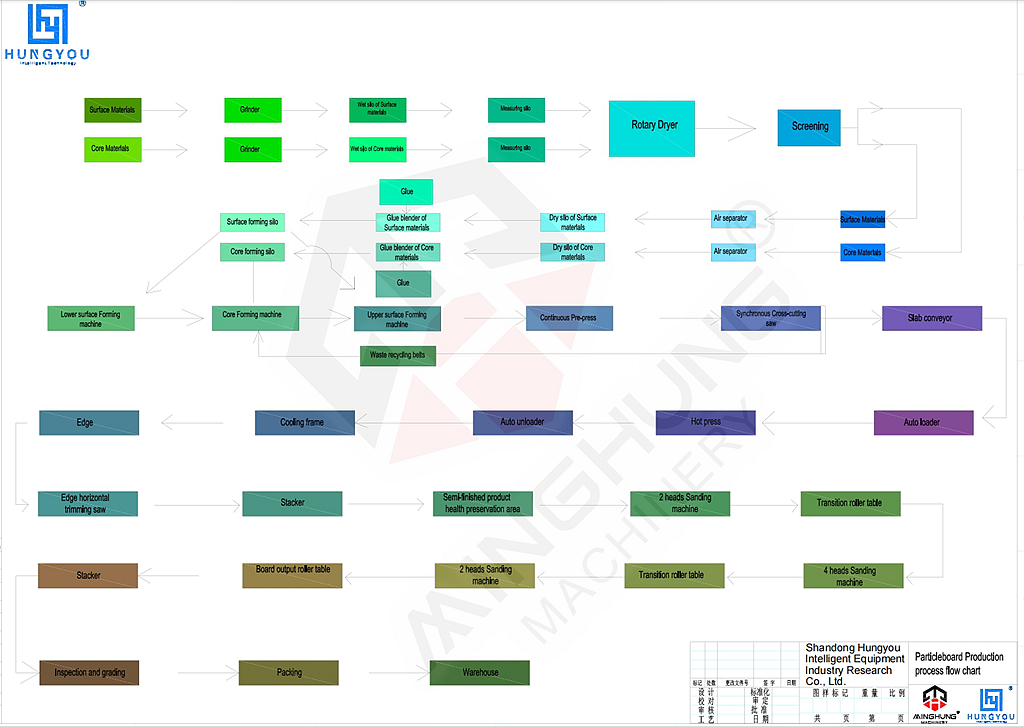

Bu süreç, sürekli ve son derece otomatikleştirilmiş bir işlemdir ve temel hedefi, karmaşık geri dönüştürülmüş ahşabın yüksek kaliteli, çevre dostu yonga levhaya dönüştürülmesidir.

Aşama 1: Hammadde Taşıma Bölümü (Geri Dönüşümlü Malzeme Arıtma)

Amaç: Karmaşık geri dönüştürülmüş ahşabı temiz, standartlaştırılmış hammaddeye dönüştürmek.

Detaylı Süreç:

1.1 Kırma/Parçalama: Geri dönüştürülmüş atık ahşap, inşaat kalıpları vb. bir apron konveyör aracılığıyla Ağır Hizmet Kırıcıya beslenir ve daha küçük parçalara ayrılır.

1.2 Çok Aşamalı Tarama ve Arıtma: Parçalar şunlardan geçer:

Titreşimli Elek: İnce kirleri ve büyük boyutlu, kabul edilemeyen parçaları ayırır.

Manyetik Ayırıcı: Demirli metalleri (örneğin çiviler, vidalar) çıkarmak için güçlü manyetik rulolar kullanır.

Hava Sınıflandırıcı/Demir Dışı Metal Ayırıcı: Plastik, taş ve alüminyum bağlantı elemanları gibi hafif malzemeleri ayırmak için özgül ağırlık ve girdap akımlarındaki farklılıklardan yararlanır.

1.3 Depolama: Saflaştırılmış, kabul edilebilir hammadde daha sonra kullanılmak üzere bir Hammadde Depolama Silosuna gönderilerek sürekli üretim sağlanır.

Aşama 2: Parçacık Hazırlama ve Kurutma Bölümü

Amaç: Eşit boyutlu parçacıklar oluşturmak ve nem içeriğini kontrol etmek.

Detaylı Süreç:

2.1 Pullanma: Saflaştırılmış ağaç talaşları, yüksek hızlı dönen bıçak halkası tarafından eşit boyutlu pul benzeri parçacıklar halinde kesildiği bir Halka Pullayıcıya beslenir.

2.2 Kurutma: Islak parçacıklar bantlı konveyör yoluyla Döner Tamburlu Kurutucuya taşınır, burada sıcak havayla tamamen temas ederler ve nem içerikleri yaklaşık %30-%50'den gerekli olan %2-%4'e düşürülür. Kararlı nem içeriği sonraki harmanlama ve presleme kalitesinin anahtarıdır.

2.3 Tarama ve Sınıflandırma: Kurutulmuş parçacıklar bir Tarama İstasyonundan geçer ve geri dönüşüm için Yüzey İnce Parçacıkları, Çekirdek Kaba Parçacıkları ve fazla ince toz olarak hassas bir şekilde sınıflandırılır. Bu sınıflandırma, yüksek kaliteli bir paspas yapısı oluşturmak için temeldir.

Aşama 3: Harmanlama ve Şekillendirme Bölümü (Fonksiyonel Enjeksiyon ve Mat Oluşturma)

Amaç: Yapıştırıcı ve katkı maddelerini parçacıklara eşit şekilde uygulamak ve bunları yapısal olarak stabil bir mat haline getirmek.

Detaylı Süreç:

3.1 Hassas Harmanlama: Sınıflandırılmış yüzey ve çekirdek parçacıkları ayrı Ölçüm Kutularına girerek önceden ayarlanmış, sabit bir hızda boşaltılır. Daha sonra Yüksek Hızlı Halka Karıştırıcıya girerler:

Yapıştırıcı: Hassas bir şekilde püskürtülmüş E1 Sınıfı Çevre Dostu Üre-Formaldehit (UF) Reçinesi veya Melamin-Üre-Formaldehit (MUF) Reçinesi.

Su Yalıtım Maddesi: Eş zamanlı olarak püskürtülen Parafin Emülsiyonu.

Diğer Katkı Maddeleri: Gerektiğinde sertleştirici vb. ilave edilebilir.

Yüksek hızlı dönen karıştırıcının içindeki parçacıklar, reçine ve katkı maddeleri ile eşit şekilde kaplanır.

3.2 Mat Şekillendirme: Harmanlanmış parçacıklar, Mekanik veya Pnömatik Şekillendirme İstasyonu tarafından hareketli bir çelik bant üzerine dağıtılarak düzgün, gevşek bir keçe oluşturulur. Şekillendirme teknolojisi, levhanın yoğunluk dağılımını ve yapısını belirler (OSB gibi kademeli veya yönlendirilmiş yapı üretebilir).

3. 3 Ön Presleme: Şekillendirilen mat, başlangıçta sıkıştırıldığı ve havasının giderildiği bir Ön Baskıdan geçer ve sıcak prese düzgün giriş için kendi kendini destekleyen bir 'yeşil kuşak' oluşturmak üzere güç kazanır.

Aşama 4: Sıcak Presleme ve Kürleme Bölümü (Kullanım Oluşumu)

Amaç: Reçineyi yüksek sıcaklık ve basınç altında sertleştirmek, gevşek matı yüksek yoğunluklu bir levhaya kalıcı olarak bağlamak.

Detaylı Süreç:

4.1 Sürekli Sıcak Presleme: Bu, üretim hattının temel aşamasıdır. Mat, ısıtılmış baskı levhaları ile sürekli olarak uzun bir presten geçerek Sürekli Düz Prese girer. Sistem hassas bir 'Sıcaklık-Basınç-Zaman' profili uygulayarak matın içindeki reçinenin yüksek sıcaklık (yaklaşık 180-210°C) ve basınç altında hızla kürlenmesini sağlayarak parçacıkları sıkı bir şekilde birbirine bağlar.

4.2 Soğutma ve Düzeltme: Presten çıkan sıcak levha, Soğutucu/Şartlandırma Yıldızına girer, burada zorla güvenli bir sıcaklığa soğutulur ve prizi tamamlanır. Daha sonra Trimming & Cross Cut Testereler aracılığıyla levha istenilen boyutlarda kesilir ve düzensiz, sert kenarlar kesilir.

Aşama 5: Bitirme Bölümü

Amaç: Tahta üzerinde son hassas işlemleri gerçekleştirmek.

Detaylı Süreç:

5.1 Zımparalama: Levha, hem üst hem de alt yüzeylerin hassas zımparalanması için Kalibre Edici Zımparalayıcıya girer. Bu adım şu açıdan çok önemlidir:

Hassas nihai kalınlık sağlar (örn. ±0,2 mm).

Laminasyon veya baskı gibi sonraki bitirme işlemleri için mükemmel bir alt tabaka sağlayarak yüksek yüzey düzlüğüne ulaşır.

5.2 Ebatlı Kesim ve İstifleme: Müşteri siparişine göre zımparalanan levha Panel Testere ile son boyutuna (örn. 1220x2440mm) kesildikten sonra Otomatik İstifleyici ile istiflenir.

Aşama 6: Denetim ve Paketleme Bölümü

Amaç: Ürün kalitesini sağlamak ve depolama ve nakliyeye hazırlamak.

Ayrıntılı Süreç: Formaldehit emisyonları, iç bağ kuvveti ve kopma modülü gibi temel göstergeleri test etmek için bitmiş levhalardan numune alınır. Nitelikli ürünler, otomatik paketleme hattında nem ve çizilmeyi önleyecek şekilde streç filmle sarılır veya paketlenir ve son olarak depoya gönderilir.

1. Hammadde Taşıma Ekipmanları:

Apron/Bantlı Konveyör: Malzeme taşıma.

Ağır Hizmet Kırıcı: Büyük geri dönüştürülmüş ahşabın birincil olarak ezilmesi.

Çok Kademeli Titreşimli Elek/Salınımlı Elek: Malzemeyi boyutuna göre eler ve sınıflandırır.

Güçlü Manyetik Ayırıcı (Kalıcı/Elektromanyetik): Demir içeren metalleri çıkarır.

Hava Sınıflandırıcı/Demir Dışı Metal Ayırıcı: Hafif yabancı maddeleri ve demir dışı metalleri giderir.

2. Parçacık Hazırlama ve Kurutma Ekipmanları:

Halka Pullayıcı: Eşit boyutlu parçacıklar üretir.

Döner Tamburlu Kurutucu: Parçacıkların kurutulması için termal enerji sistemi ile donatılmıştır.

Parçacık Tarama İstasyonu (Salınımlı Elek/Hava Sınıflandırıcı): Kurutulmuş parçacıkları yüzey ve çekirdek katman malzemelerine göre sınıflandırır.

pul pul dökülen

kurutma makinesi

titreşen ekran

3. Karıştırma ve Şekillendirme Ekipmanı:

Yüzey ve Çekirdek Katmanı Parçacık Ölçüm Kutuları: Belirlenen oranda kararlı bir parçacık kaynağı sağlayın.

Yüksek Hızlı Halka Karıştırıcı: Reçine, katkı maddeleri ve parçacıkların eşit şekilde karıştırılmasını sağlar.

Reçine ve Balmumu Hazırlama/Depolama/Dozajlama Sistemi: Depolama tanklarını, pompaları ve hassas akış ölçerleri içerir.

Mekanik Şekillendirme İstasyonu/Pnömatik Şekillendirme İstasyonu: Düzgün bir mat oluşturur.

tutkal mikseri

şekillendirme makinesi

4. Sıcak Presleme ve Kürleme Ekipmanları:

Baskı Öncesi: Matın ilk sıkıştırmasını gerçekleştirir.

Sürekli Düz Pres: Tüm üretim hattının temel ve en yüksek değerli ekipmanı olup, levhanın sürekli yüksek basınçla şekillendirilmesini ve sertleştirilmesini sağlar.

Mat Taşıma, Tartım ve Metal Algılama Sistemi: Prese giren matın kaliteli olmasını sağlar.

baskı öncesi

sürekli basma

5. Bitirme ve Taşıma Ekipmanları:

Soğutucu/Koşullandırma Yıldızı: Kartın eşit şekilde soğumasını sağlar.

Düzeltme ve Çapraz Kesim Testereleri: Uzunluk ve genişliğin boyutlandırılması için kenar düzelticileri ve çapraz kesim testerelerini içerir.

Zımpara Makinasının Kalibre Edilmesi: Nihai levha kalınlığını ve düzlüğünü sağlar.

Panel Testere ve Otomatik İstifleyici: Son ebatta kesme ve istifleme işlemini gerçekleştirir.

kurutma rafı

Çapraz Testere

zımpara

6. Yardımcı ve Kontrol Sistemleri:

Merkezi Otomatik Kontrol Sistemi (PLC + SCADA): Üretim hattının 'beyni'.

Termik Enerji Santrali (Kazan/Kızgın Yağlı Isıtıcı): Üretim için gerekli ısı kaynağını sağlar.

Toz Emme Sistemi (Siklon Ayırıcılar + Torbalı Filtreler): Tüm hattaki tozu toplar ve arıtır.

Hidrolik ve Pnömatik Sistemler: Çeşitli aktüatörlere güç sağlar.

Plc

enerji tesisi

hidrolik

Teknolojiler ve Proses Özellikleri

1. Verimli Geri Dönüşümlü Hammadde Taşıma Sistemi

Çekirdek Teknolojisi: Ağır hizmet tipi bir kırıcı, çok kademeli eleme sistemi (titreşimli elekler, havalı sınıflandırıcılar) ve güçlü manyetik/demir dışı metal ayırıcılarla donatılmıştır. Bu sistem, karmaşık geri dönüştürülmüş ahşap akışlarını etkili bir şekilde işleyerek kum, taş, plastik ve metal gibi yabancı maddeleri gidererek nihai levha kalitesinin ön koşulu olan hammadde saflığını garanti eder.

Avantajı: Belediye katı atıklarının ve ahşap işleme artıklarının 'ileri dönüştürülmesini' sağlayarak hammadde maliyetlerini ve işlenmemiş keresteye bağımlılığı önemli ölçüde azaltır.

2. Gelişmiş Reçine Harmanlama ve Çevresel Kontrol Teknolojisi

E1 Sınıfı Güvencesi: E1 sınıfı veya ultra düşük formaldehit Üre-Formaldehit (UF) reçinesi veya daha çevre dostu Melamin-Üre-Formaldehit (MUF) reçinesi ile yüksek hassasiyetli bir dozaj ve karıştırma sistemi kullanır. Optimize edilmiş reçine formülasyonları ve kürleme işlemleri sayesinde formaldehit emisyonları sıkı bir şekilde kontrol edilerek ürünlerin E1 sınıfı uluslararası standartları (örn. AB EN 13986) karşılaması veya aşması sağlanır.

Karıştırma Tekdüzeliği: Yüksek hızlı halkalı karıştırıcılar, reçine, balmumu ve diğer katkı maddelerinin her ahşap parçacığını eşit şekilde kaplamasını sağlayarak, enerji ve maliyet tasarrufu için reçine tüketimini en aza indirirken levhanın sağlamlığını garanti eder.

3. Yüksek Kapasiteli Sürekli Pres Teknolojisi

Çekirdek Ekipman: Hattın kalbi tipik olarak Sürekli Düz Prestir. Şekillendirme ve ön baskıdan sıcak presleme ve soğutmaya kadar sürekli çalışmayı mümkün kılarak, yıllık 120.000 m³ kapasiteye ulaşmanın anahtarı olan yüksek hız ve verimlilik sunar.

Kalite Avantajı: Sürekli presle üretilen levhalar son derece düzgün yoğunluk dağılımına, yüksek yüzey düzlüğüne ve istikrarlı iç kaliteye sahiptir; bu da onları daha sonraki derin işleme ve son işlemler için özellikle uygun kılar.

4. Yüksek Otomasyon ve Zeka

Merkezi Kontrol Odası: Hattın tamamı PLC'ler ve SCADA sistemi tarafından merkezi olarak kontrol edilir ve tüm proses parametreleri (örn. parçacık boyutu, nem içeriği, reçine dozajı, pres sıcaklığı/basınç/hız) gerçek zamanlı olarak izlenir ve otomatik olarak ayarlanır.

Kalite İstikrarı: Otomatik üretim, insan faktörünün etkisini en aza indirir, partiler arasında tutarlı kalite sağlar ve operasyonel zorlukları ve işçilik maliyetlerini azaltır.

5. Enerji Geri Kazanımı ve Çevresel Tasarım

Isı Geri Kazanımı: Entegre ısı geri kazanım üniteleri, temiz havayı veya proses suyunu ön ısıtmak için sıcak pres ve kurutma sistemindeki atık ısıyı geri kazanarak genel enerji tüketimini önemli ölçüde azaltır.

Toz Emme: Üretim sırasında oluşan tozu yakalayıp işlemek için verimli torba filtreli toz toplayıcılar kurulur, böylece temiz bir atölye ve uyumlu egzoz emisyonları sağlanır.

Nihai Ürün Performansı ve Uygulama Alanları

Ürün Performansı:

Çevresel: Formaldehit emisyonu ≤ 0,124 mg/m³ (veya hedef pazar E1 standardına uygundur).

Fiziksel Özellikler: Dahili Bağlanma, Kopma Modülü ve vida tutma kapasitesi gibi temel göstergeler ulusal standartları karşılar veya aşar (örneğin, GB/T 4897).

Kararlılık: Düzgün yapı, minimum kalınlık toleransı, düz yüzey.

Uygulama Alanları:

Mobilya İmalatı: Dolaplar, gardıroplar, ofis mobilyaları, panel mobilyalar için alt tabaka.

İç Dekorasyon: Zemin altlığı, bölmeler, duvar panelleri, tavanlar.

İnşaat ve Paketleme: Kuru ortamlardaki inşaat kalıplarında (yük taşımayan) ve ambalaj kasalarında kullanılabilir.

Potansiyel Gelişme: Değer ve uygulama aralığı, laminasyon veya melamin kağıt kaplama gibi daha sonraki son işlemlerle daha da artırılabilir.

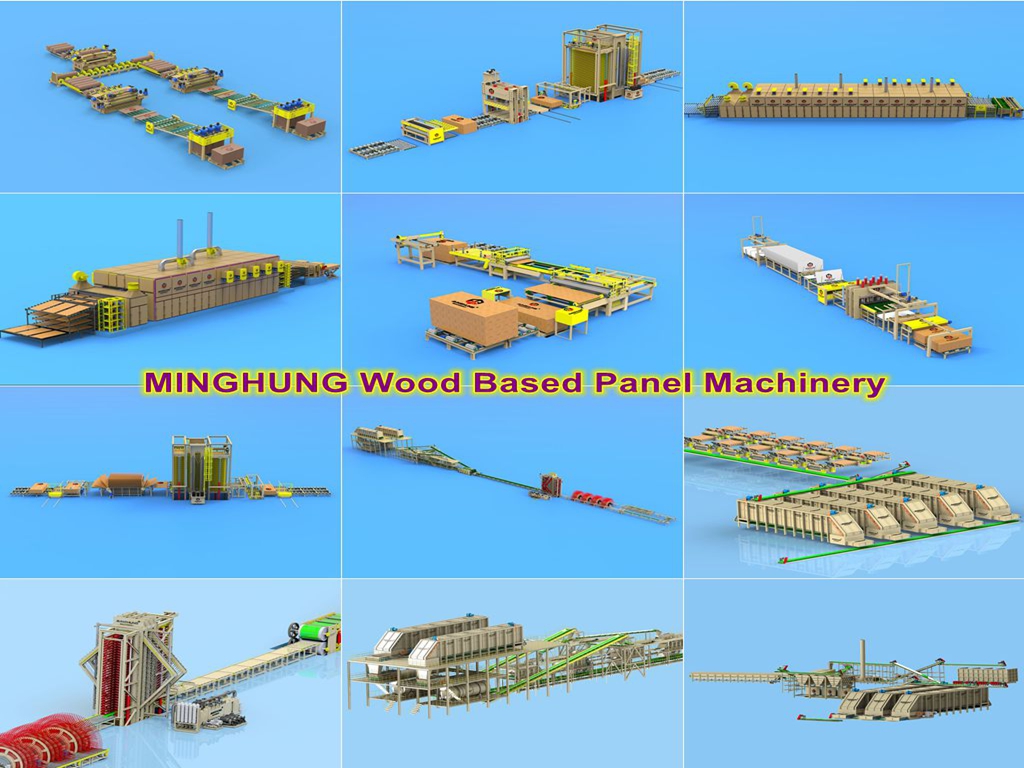

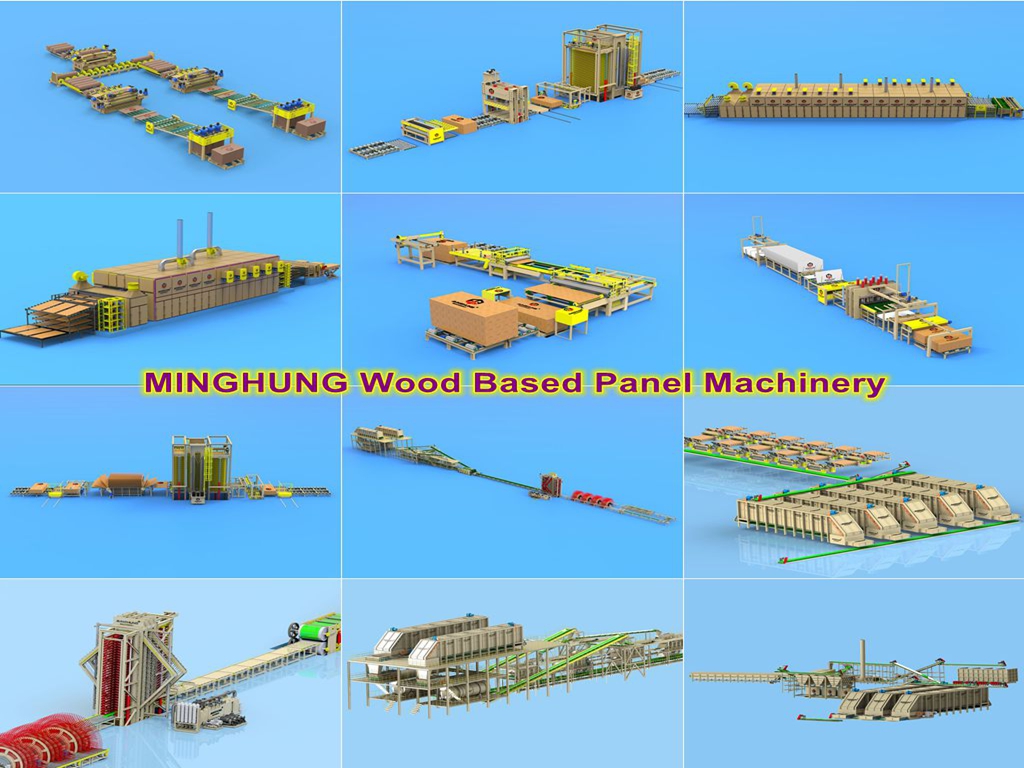

Biz Shandong MINGHUNG Ahşap Tabanlı Panel Machinery Co., Ltd Çin fabrikasıyız ve kontrplak makine ve kaplama makineleri tam setleri üreticisiyiz. Uzun yıllar üretim deneyimi, ileri üretim teknolojisi, deneyimli işçiler ve profesyonel mühendisler ile size sizin için uygun, iyi ve güçlü makineler sunabiliriz.

Tanınmış bir yük yönlendirme şirketi ile uzun vadeli bir işbirliği sürdürüyoruz ve müşteri ilk felsefesine uyuyoruz. Her ürün grubunun uluslararası kalite standartlarını karşıladığından emin olmak için sevkıyattan önce kalite denetim sürecini kesinlikle uyguluyoruz, yüksek kaliteli hizmetin müşteri güvenini kazanmanın temel taşı olduğunu derinden anlıyoruz ve profesyonel ve verimli tedarik zinciri yönetimi olan müşteriler için her zaman değer yaratıyoruz.

✅ Prodüksiyonunuzu şimdi dönüştürün!

Özelleştirilmiş teklifinizi ve teknik teklifinizi isteyin:

+86 18769900191, +86 15805496117, +86 18954906501 veya 【canlı sohbet】

24 saat içinde bir verimlilik yükseltme planı alın