pres .

pres .

Tanım: Sentetik bir reçine bağlayıcı (öncelikle üre-formaldehit veya fenol-formaldehit reçinesi) ve diğer katkı maddeleri (örneğin su kovucuları, harmanlılar) ile birlikte bağlanmış partiküllerden veya ahşapların (veya saman gibi ahşap olmayan bitki materyallerinden) ısı ve basınç altında üretilen bir panel ürünü.

Özellikler: Çok çeşitli hammaddeler (küçük çaplı kütükler, dallar, ahşap kalıntılar) kullanır; tek tip yapı; iyi boyutsal stabilite; Makine ve yüzey kaplaması kolay (kaplama, boyama); nispeten düşük maliyet.

Anahtar kalite metrikleri: Yoğunluk ve dağılımı, iç bağ gücü, yüzey bağı mukavemeti, rüptür modülü (MOR), esneklik modülü (MOE), su emiliminden sonra kalınlık şişmesi, formaldehit emisyon seviyeleri. Bu metrikler büyük ölçüde sıcak basma işlemine, özellikle basınç ve sıcaklık kontrolüne bağlıdır.

2.1 Tanım: Parçacık ve MDF gibi düz panel ahşap bazlı kompozitlerin sürekli üretimi için çekirdek ekipman. Tanımlayıcı özellikleri:

Sürekli: Mat (partikül/pul ve reçine yapıştırıcısının bir karışımı) sürekli olarak presle beslenir, hareket halindeyken presleme, ısıtma ve kürleme geçirilir. Bitmiş tahta sürekli olarak karşı uçta çıkıyor. Bu temel olarak döngüsel yükleme, basılı ve boşaltma gerektiren süreksiz 'çok açılış presler' den farklıdır.

Düz presleme: Basınç, iki büyük, ısıtmalı platen (genellikle matın üstünde ve altında) ile uygulanır, bu da tahtanın genişliği ve uzunluğu boyunca düzgün basınç sağlar, bu da düz yüzeylere neden olur.

Çalışma prensibi: Mat çelik kayışlara basmaya girer. Hidrolik silindirler, ısıtmalı platenleri kapanarak, gerekli basıncı ve sıcaklığı uygular. Platens tipik olarak 'konik açıklık ' (kama bölgesi) ile tasarlanmıştır. Mat bu bölgeden aktarıldığından, kalınlığı kademeli olarak hedef değere sıkıştırılır. Daha sonra reçineyi tam olarak iyileştirmek için yeterli bekleme süresi için belirlenen basınç ve sıcaklıkta tutulur. Çıkış ucunda, merdane açıklığı artar ve iyileştirilmiş kartın istenen kalınlıktan çıkmasına izin verir.

2.2 Avantajları:

Yüksek verimlilik: Sürekli üretim, çok açılan preslere kıyasla önemli ölçüde daha yüksek çıkış sağlar (modern presler saatte on metreküpe ulaşabilir).

Yüksek kalite: Uzunluk boyunca daha düzgün ısı ve basınç dağılımı, üstün yoğunluk dağılımına (özellikle kalınlıktan), daha küçük kalınlık toleranslarına ve mükemmel yüzey kalitesine neden olur.

Esneklik: Sürekli üretim sırasında farklı kart kalınlıkları arasında daha kolay geçiş (kama bölgesi açıklığı ayarlayarak).

Yüksek otomasyon: Otomatik üretim hatlarına kolayca entegre edilebilir.

Bu, modern sürekli düz presleri geleneksel ekipmanlardan ayıran temel yükseltmedir. 'Zeka ' öncelikle aşağıdaki yönlerde kendini gösterir:

3.1 Akıllı Sensör Ağı:

Yüksek hassasiyetli sensörler: gerçek zamanlı olarak izlemek için pres boyunca stratejik olarak önemli noktalara yerleştirilir: basınç (toplam basınç, bölge basıncı, basınç dağılımı), sıcaklık konumu/boşluk açıklığı/boşluk açıklığı, çelik kayış hızı, hidrolik sistem durumu (yağ sıcaklığı, akış, basınç), tahrik sistemi durumu (motor akımı, temp, titreşim vb.)

Çevrimiçi Kalite İzleme: Pres girişinde ve çıkıştaki entegre tarayıcılar (örn. X-ışını yoğunluk profilleyicileri, NIR nem sayaçları, kalınlık göstergeleri) MAT yoğunluğu dağılımı, nem içeriği ve bitmiş kart kalınlığı/yoğunluk profili hakkında gerçek zamanlı veriler sağlar.

3.2 Akıllı Kontrol Sistemi (Beyin):

3.2.1 Gelişmiş Proses Kontrolü (APC): Kontrol sistemi (tipik olarak yüksek performanslı PLC'ler ve endüstriyel PC'ler) kapalı döngü regülasyonu için karmaşık algoritmalar (örn. PID, model öngörücü kontrol-MPC, uyarlanabilir kontrol) kullanır. Bu, gerçek zamanlı sensör verilerine ve önceden ayarlanmış işlem parametre modellerine (tarifler) dayanır.

3.2.2 Temel Akıllı Düzenleme:

Hassas Bölge Basınç Kontrolü: Pres uzunluğu, bağımsız olarak kontrol edilen çok sayıda basınç bölgesine (genellikle düzineler) ayrılır. Sistem, MAT özelliklerine (yoğunluk, kalınlık, nem) ve çevrimiçi izleme verilerine göre her bölgedeki basıncı (hidrolik basıncı karşılık gelen silindir gruplarına kontrol ederek) dinamik ve bağımsız olarak ayarlar. Bu, hammadde dalgalanmalarını telafi etmek ve yoğunluk homojenliğini sağlamak için çok önemlidir.

Hassas Bölge Sıcaklık Kontrolü: Isıtmalı platis genellikle ısıtma bölgelerine (örn., Buhar veya termal yağ ısıtmalı) bölünür. Sistem, işlem gereksinimlerine ve gerçek zamanlı geri bildirimlere göre her bölge için sıcaklık ayar noktalarını ve akışını tam olarak kontrol ederek tek tip ve verimli ısı transferi sağlar.

Hız ve Açılış Senkronizasyonu: Pres uzunluğu boyunca her bölgedeki değişen boşluk açıklıkları ile çelik kayış hızını hassas bir şekilde koordine eder, bu da kürleme bölgesinde hedef kalınlığa ve yeterli bekleme süresine ulaşmak için kama bölgesinden pürüzsüz mat geçiş sağlar.

3.2.3 Adaptasyon ve Kendi Kendini Öğrenme: Daha gelişmiş sistemler, uzun vadeli sürüklenme veya hammadde varyasyonlarını telafi ederek çevrimiçi kalite sonuçlarına (örneğin, çıkış yoğunluğu profili) dayalı olarak basınç/sıcaklık ayar noktalarına veya kontrol parametrelerine otomatik olarak ince ayar yapabilir. Bazı sistemler, veri biriktirmek ve süreç modellerini optimize etmek için makine öğrenimini içerir.

3.2.4 Öngörücü Bakım: Kritik bileşenlerin (hidrolik silindirler, rulmanlar, ısıtma sistemleri) potansiyel arızalarını tahmin etmek için algoritmaları kullanarak, proaktif bakım ve planlanmamış aşağı sürelerle azaltılmasını sağlayan algoritmaları kullanarak ekipman operasyonel verilerini (titreşim, sıcaklık, basınç dalgalanmaları, akım vb.) Sürekli olarak analiz eder.

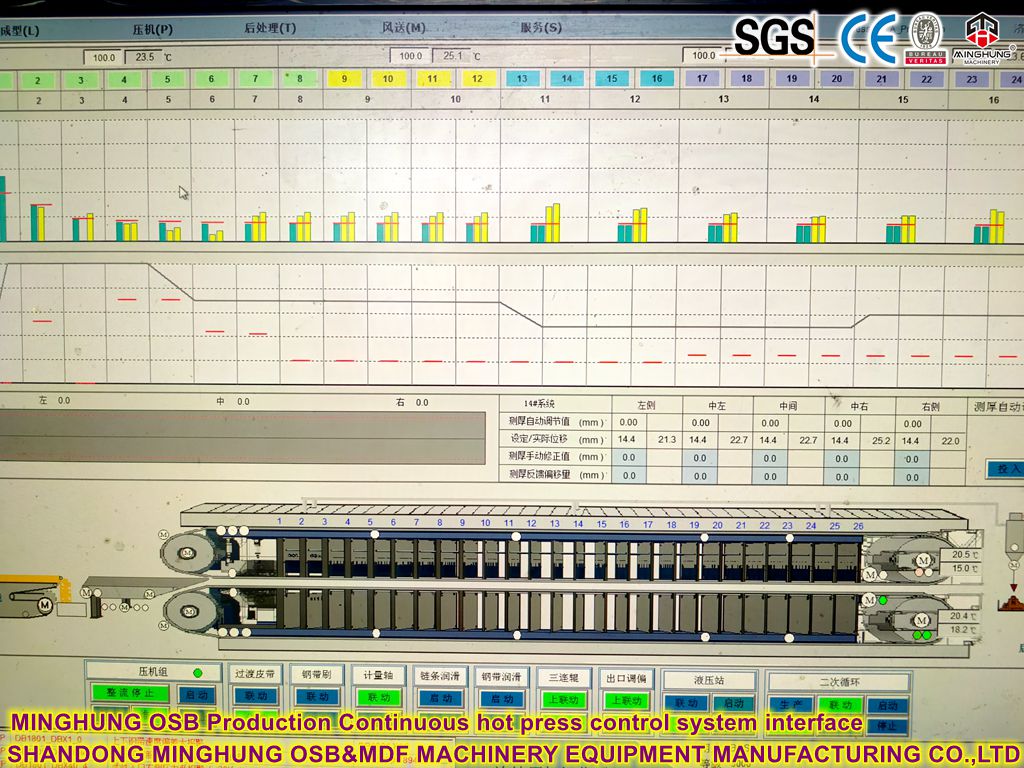

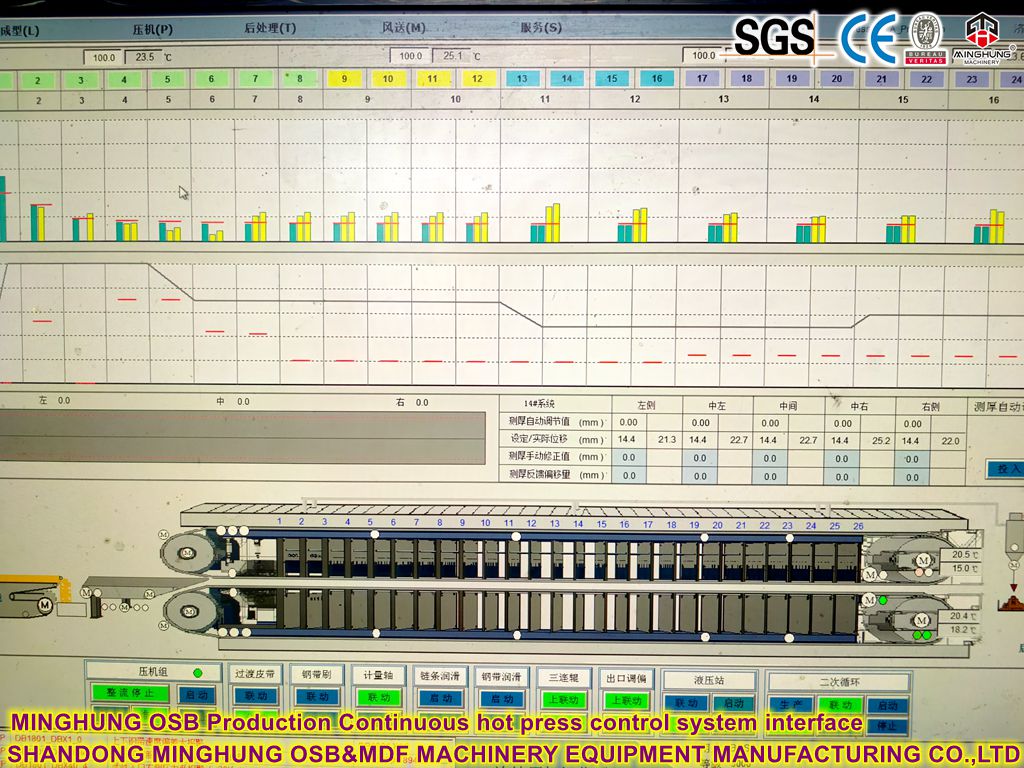

3.3 İnsan-makine arayüzü (HMI) ve veri analizi:

Merkezi İzleme: Büyük HMI dokunmatik ekran panelleri tüm temel parametreleri, makine durumunu, alarmları ve kalite veri eğilimlerini görüntüler.

Tarif Yönetimi: Farklı ürün özellikleri (kalınlık, yoğunluk, reçine tipi) için optimize edilmiş işlem parametrelerini (basınç eğrileri, sıcaklık eğrileri, vb.) Depolar ve yönetir.

Veri Günlüğü ve Analizi: Raporlar, üretim izlenebilirliği, kalite analizi, verimlilik analizi ve sürekli iyileştirme girişimleri oluşturmak için çok miktarda üretim ve proses verisi saklanır.

Uzaktan İzleme ve Destek: Endüstriyel IoT (IIOT) teknolojisinin, yetkili personelin (ekipman üreticileri, Plant HQ) yararlanması, teşhis, optimizasyon veya teknik destek için makine verilerine uzaktan erişebilir.

4. Yüksek basınçlı özelleştirme:

Bu, bir müşterinin özel gereksinimlerine dayanan daha yüksek maksimum çalışma basıncı - çekirdek performans parametresi - için güçlendirilecek veya özel olarak tasarlanacak sürekli düz presin tasarım ve üretimini ifade eder:

'Yüksek basınç ' ın anlamı:

Presin standart modellerden daha yüksek bir maksimum sistem çalışma basıncını (tipik olarak çubuk veya MPa olarak ölçülen) elde edebileceğini ve stabil bir şekilde koruyabileceğini gösterir. Örneğin, standart bir pres 500-800 barda maksimum olabilirken, yüksek basınçlı özelleştirilmiş bir model 900 bar, 1000 bar veya daha da yüksek olabilir.

Daha yüksek basınç, daha yüksek dereceli malzemeler ve daha hassas üretim gerektiren pres çerçevesi, platens, hidrolik silindirler ve boru sistemleri için önemli ölçüde daha güçlü yapısal bütünlük talep eder.

Özelleştirme senaryoları:

Yüksek yoğunluklu partikül üretimi: tezgah, döşeme substratları veya ağır yük taşıyan yapılar için kullanılan kartlar daha yüksek yoğunluklar gerektirir (> 750 kg/m³, hatta 800 kg/m³ bile). Bu tür yüksek yoğunluklara ulaşmak, standart presler için verimsiz veya imkansız olabilecek muazzam bir baskı gerektirir.

Özel Hammaddeler: Sert ağaçların işlenmesi, geri dönüştürülmüş ahşap veya ahşap olmayan liflerin (bambu, saman) etkili sıkıştırma ve bağlanma için daha yüksek basınç gerektirebilir.

Proses optimizasyonu / verimlilik kazanımları: Daha yüksek basınç, kaliteyi korurken daha kısa presleme sürelerine (reçine iyileşme oranı T & P'ye bağlıdır) veya daha düşük nem içerik paspaslarının kullanılmasını sağlayabilir, böylece verimliliği artırır veya enerji tüketimini azaltır.

Kalın tahtalar için kalitenin sağlanması: Ultra tenli partikülün üretilmesi, yeterli çekirdek yoğunluğu ve bağ mukavemeti elde etmek için daha fazla sıkıştırma direncinin üstesinden gelmeyi gerektirir, bu da yüksek basıncı gerekli hale getirir.

Müşteriye özgü özellikler: Müşterinin ürün standartları veya son kullanım uygulamaları, yüksek basınç süreçleri gerektiren fiziksel/mekanik özelliklere (örneğin dahili bağ, MOR) son derece katı gereksinimler uygular.

Yüksek basınçlı özelleştirme için temel hususlar:

Yapısal takviye: Pres çerçevesi (sütunlar, çapraz başlıklar) daha kalın bölümler veya daha yüksek mukavemetli çelik gerektirir; Platens artan sertliğe ve bükülme direncine ihtiyaç duyar; Hidrolik silindirler daha büyük çaplar veya daha yüksek basınç derecelendirmeleri gerektirir.

Hidrolik Sistem Yükseltme: Yüksek yükler altında hızlı yanıt ve kararlı basınç tutma sağlamak için daha yüksek kapasiteli hidrolik güç birimleri, daha yüksek basınç dereceli vanalar ve borular ve daha büyük akümülatörler gerektirir.

Platen Tasarımı: Aşırı basınç altında pastan düzlüğünün ve termal verimliliğin korunması önemli tasarım zorlukları sunmaktadır.

Kontrol Sistemi Uyumluluğu: Basınç sensörleri, kontrol vanaları vb. Daha yüksek aralıklar ve hassas gereksinimler için derecelendirilmelidir. Akıllı bölgesel basınç kontrolü, lokal aşırı yükleri önlemek için yüksek basınç altında daha da kritik hale gelir.

Maliyet ve Enerji Etkisi: Yüksek basınçlı özelleştirme, daha yüksek ekipman tedarik maliyetleri ve artan enerji tüketimi (hidrolik, ısıtma) gerektirir. Artan maliyetlere karşı faydaları (kalite iyileştirme, verimlilik kazançları, hammadde esnekliği) tartarak kapsamlı bir maliyet-fayda analizi esastır.

✅ Akıllı hassas kontrol

Gerçek zamanlı sensör ağları ve AI algoritmaları, basınç, sıcaklık ve hızın çok boyutlu dinamik optimizasyonunu etkinleştirir.

Bağımsız bölgesel basınç kontrolü (50+ basınç bölgesi) malzeme varyasyonlarını telafi eder ve yoğunluk homojenliği sağlar.

Çevrimiçi X-ışını yoğunluk profilleri ve kalınlık tarayıcıları ile kapalı döngü işlem ayarlaması.

✅ Yüksek basınçlı özelleştirme özelliği

Maksimum çalışma basıncı 1000 bar'ı aşar (standart presler için 500-800 çubuk).

Güçlendirilmiş çerçeve yapısı + yüksek basınçlı hidrolik sistem, yüksek yoğunluklu tahtaların (> 800 kg/m³), ultra kalın panellerin ve sert hammaddelerin üretimini destekler.

Özel uygulamalar için süreç güvenilirliğini sağlar (örneğin, yük taşıyan yapısal panolar, yangına dayanıklı panel substratları).

✅ Yüksek verimli sürekli üretim

Sürekli presleme çıkışı%40+ (çok açılış preslerine karşı) arttırır.

Kalınlık toleransı ≤ ± 0.15 mm; Su emme şişmesi%20 azaldı.

Bulut tabanlı tarif yönetimi, 10 saniye içinde ürün spesifikasyon değişikliklerini sağlar.

Daha fazla bilgi için hoş geldiniz bizimle iletişime geçin, size hızlı bir şekilde cevap vereceğiz ve sizinle birlikte çalışan videolar sunacağız

+86 18769900191, +86 15805496117, +86 15805493072

pres .

pres .