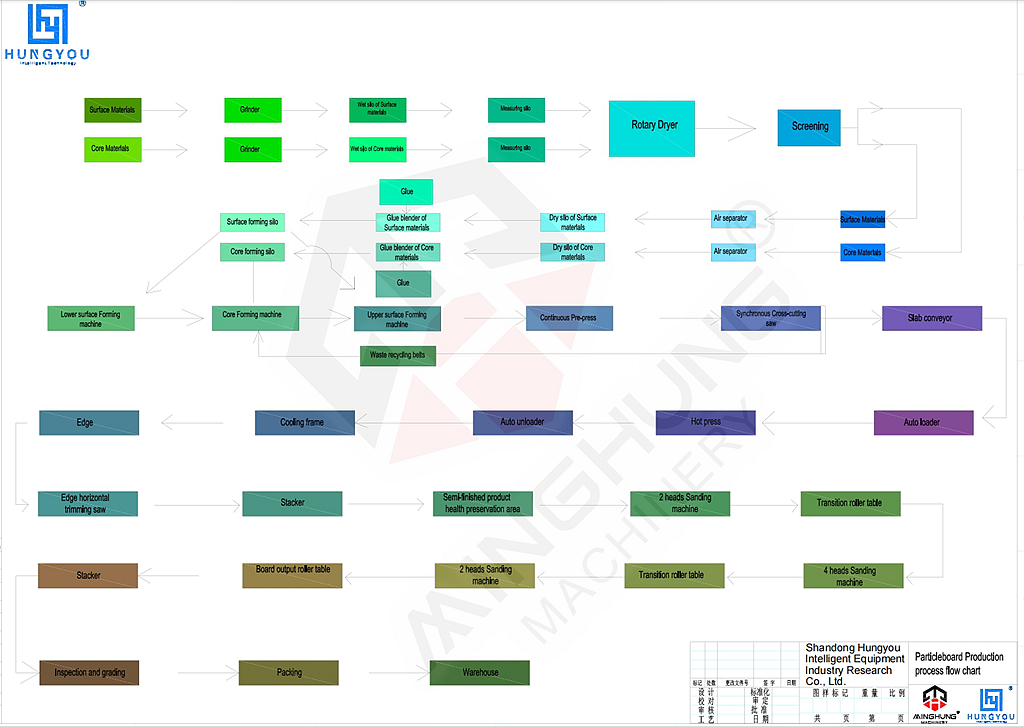

Üretim hattının tamamı, dört ana bölüme ayrılabilen yüksek düzeyde otomasyona sahip bir sistem mühendisliği projesidir: Hammadde Hazırlama Bölümü, Şekillendirme ve Mat Şekillendirme Bölümü, Sıcak Presleme Bölümü (Masa) ve Baskı Sonrası ve Sonlandırma Bölümü.

1. Hammadde Hazırlık Bölümü

Bu bölümün amacı ham ahşap malzemeleri nitelikli, yapıştırılmış parçacıklara dönüştürmektir.

Parçalayıcı/Plaker: Kütüklerin, küçük çaplı ahşapların veya ahşap işleme artıklarının işlem gereksinimlerini karşılayan pullara veya parçacıklara parçalanması.

Eleme Makinesi: Parçacıkları boyutlarına göre sınıflandırır. Aşırı büyük parçacıklar yeniden ezilmek üzere geri gönderilirken, ince taneler yüzey katmanları veya diğer ürünler için kullanılabilir ve böylece şekillendirme malzemesinin tekdüzeliği sağlanır.

Kurutucu: Tipik olarak parçacıkların nem içeriğini yaklaşık %30-%50'den uygun bir %2-%4'e düşürmek ve bunları yapıştırmaya hazırlamak için yüksek verimli döner tamburlu kurutucular kullanılır.

Pnömatik Taşıma Sistemi: Kurutulmuş parçacıkları boru hatları ve fanlar aracılığıyla bir sonraki aşamaya taşır ve metal, kum gibi yabancı maddeleri uzaklaştırabilir.

Tutkal Blender: Temel ekipmanlardan biri. Parçacıkları yapıştırıcılar (örn. UF reçinesi), sertleştiriciler ve su geçirmezlik maddeleri (örn. balmumu) ile hassas ve eşit bir şekilde karıştırmak için yüksek hızlı sürekli karıştırıcılar kullanır. Dozajlama doğruluğu tutkal tüketimini ve ürün kalitesini doğrudan belirler.

yonga

titreşen ekran

kurutma makinesi

tutkal mikseri

2. Şekillendirme ve Mat Şekillendirme Bölümü

Bu bölümün amacı, yapıştırılmış parçacıkları eşit kalınlıkta ve simetrik bir yapıya sahip bir mat halinde oluşturmaktır.

Şekillendirme İstasyonu/Şekillendirme Makinesi: Başka bir temel ekipman. Kurulun iç yapısını belirler. Tipik olarak, yüzey katmanındaki ince parçacıkları ve çekirdek katmanındaki kaba parçacıkları ayrı ayrı hassas bir şekilde yaymak için mekanik hava biçimli kompozit şekillendirme kafaları kullanır ve 'ince-kaba-ince' üç katmanlı bir mat yapı oluşturur. Bu, kartın mekanik özelliklerini (yüksek mukavemet ve iyi vida tutma kapasitesi gibi) sağlamanın anahtarıdır.

Mat Ön Baskı: Şekillendirme istasyonundan gelen gevşek mat, ilk sıkıştırma için bir ön baskıdan geçer. Başlıca işlevleri şunlardır:

Sıcak presleme sırasında kabarmayı önlemek için mattaki havayı çıkarmak için.

Matın başlangıç mukavemetini arttırmak, sürekli preslere kırılmadan taşınmasını kolaylaştırmak.

Mat kalınlığını azaltmak, pres açılma yüksekliğini azaltmak ve verimliliği artırmak.

Mat oluşturma makinesi

baskı öncesi

3. Sıcak Presleme Bölümü - Sistem Çekirdeği

Sürekli Düz Pres, tüm üretim hattının 'kalbidir'. Teknik seviyesi, üretim hattının kapasitesini, enerji tüketimini ve ürün kalite tavanını doğrudan belirler.

3.1 Çalışma Prensibine Genel Bakış

Sürekli düz pres, önceden preslenmiş matı sandviçlemek ve onu yüksek sıcaklık ve basıncın uygulandığı uzun, dar bir pres kanalından taşımak için iki büyük, sonsuz, ısıya dayanıklı alaşımlı çelik kayış kullanır. Kanalın içinde mat, ilerledikçe kademeli olarak ısıtılır, basınçlandırılır ve sertleştirilir, sonunda diğer uçtan tamamen şekillendirilmiş, sürekli bir yonga levha olarak çıkar.

3.2 Temel Bileşenler

A. Çelik Bant Sistemi

Fonksiyon: Mat yüzeyine eşit şekilde basınç ve ısı aktarırken matı taşır ve iletir.

Gereksinimler: Son derece yüksek yüzey kalitesi (levha yüzey kalitesini belirler), mükemmel ısı direnci, yorulma mukavemeti ve boyutsal stabilite. Düzenli bakım ve değiştirme gerektiren çekirdek aşınan bir parçadır.

Germe ve Takip: Çelik bantların her zaman uygun gerginlikte olmasını ve çalışma sırasında yoldan çıkmamasını sağlamak için karmaşık hidrolik gerdirme ve otomatik takip sistemleriyle donatılmıştır.

B. Hidrolik Sistem

Fonksiyon: Pres için güçlü, stabil ve hassas bölge kontrollü ana basınç ve basınç profili sağlar.

Bölge Kontrolü: Sürekli baskının özü budur. Presin üzerindeki yüzlerce hidrolik silindir birden fazla bağımsız basınç bölgesine (örn. giriş bölgesi, ana pres bölgesi, havalandırma bölgesi, stabilizasyon bölgesi) bölünmüştür. Sistem, optimize edilmiş bir basınç profili oluşturarak her bölgedeki basıncı kontrol edecek şekilde programlanabilir. Örneğin:

Giriş Bölgesi: Gevşek matın hızla sıkıştırılması için yüksek basınç.

Ana Pres Bölgesi: Reçine akışını ve nüfuzunu arttırmak için yüksek basıncı korur.

Havalandırma Bölgesi: Matın içinde sıkışan buhar ve havanın kaçmasına izin vermek için basıncı kısa süreliğine serbest bırakır.

Stabilizasyon Bölgesi: Basınç kademeli olarak azalır, matın büyük ölçüde sabitlenmiş bir durumda kürlemeyi tamamlamasına olanak tanır ve iç gerilimi azaltır.

C. Isıtma Sistemi

Fonksiyon: Mat kürleme için gereken ısıyı, genellikle bağımsız bir termal yağ ısıtıcısından sağlanır.

Bölge Sıcaklık Kontrolü: Hidrolik sisteme benzer şekilde ısıtma plakaları da birden fazla bağımsız sıcaklık kontrol bölgesine bölünmüştür. Optimize edilmiş bir sıcaklık profili ayarlanabilir; örneğin, reçine sertleşmesini hızlı bir şekilde başlatmak için girişte daha yüksek bir sıcaklık ve levhayı stabilize etmek için çıkışta uygun şekilde daha düşük bir sıcaklık ayarlanabilir. Sıcaklık kontrol doğruluğu ±1,5°C'ye ulaşabilir.

D. Çerçeve ve Makaralı Taşıma Sistemi

Fonksiyon: Tüm ağırlığı ve muazzam çalışma basıncını destekleyerek presin iskeletini oluşturur.

Tasarım: Yüksek mukavemetli çelikten üretilmiştir, Sonlu Elemanlar Analizi (FEA) ile optimize edilmiştir ve uzun süreli aşırı yükler altında minimum deformasyon sağlar. Dahili yoğun silindir dizisi çelik kayışları destekleyerek sürtünmeyi ve deformasyonu azaltır.

e. Kontrol Sistemi

İşlevi: Basının 'beyni' ve 'sinir merkezi'.

Yetenekler: Üretim hattının ana kontrol sistemi ile derinlemesine entegre olup, binlerce veri noktasını (basınç, sıcaklık, hız, konum, motor akımları vb.) gerçek zamanlı olarak toplar ve işler. Bu olabilir:

Hidrolik, ısıtma ve tahrik sistemlerini önceden belirlenmiş tariflere göre otomatik olarak koordine edin.

Çıkış kartı kalınlığını izleyerek ve kalınlık toleransının ±0,15 mm dahilinde sabit kalmasını sağlamak için pres giriş açıklığında otomatik olarak ince ayar yaparak kapalı döngü kalınlık kontrolü elde edin.

Gelişmiş teşhis, arıza tahmini ve aşınma ömrü izleme işlevlerine sahiptir.

4. Baskı Sonrası ve Son İşlem Bölümü

Bu bölümün amacı, ticari bir panel oluşturmak için baskıdan çıkan sürekli karton şerit üzerinde son işlemi gerçekleştirmektir.

Soğutucu Yıldız: Presten çıkan levha çok sıcaktır (>90°C) ve sıcaklığının 50°C'nin altına düşürülmesi için daha soğuk yıldızda basınçlı havayla soğutulması gerekir. Bu işlem, kartın iç yapısını stabilize eder, bir miktar gerilimi serbest bırakır ve bükülmeyi önler.

Çapraz Kesme ve Düzeltme Testere: Uzunluk ve kenar düzeltme için sürekli levha şeridini standart pazar boyutlarına (örn. 1220x2440mm, 1830x2750mm) göre otomatik olarak keser.

İstifleyici: Kesilen panelleri paketleme ve nakliye için otomatik olarak yığınlar halinde istifler.

Zımparalama Hattı: Anahtar kalite güvence ekipmanı. Levha yüzeyini zımparalama yoluyla kalibre ederek kalınlık değişimini ve önceden kürlenmiş katmanı ortadan kaldırır, böylece düz, pürüzsüz ve boyutsal olarak doğru bir yüzey elde edilir ve laminasyon veya kenar düzeltme gibi daha sonraki derin işlemler için mükemmel bir alt tabaka sağlanır.