Bir kaplama kemeri kurutucusunun yapısı, birden fazla alt sistemin hassasiyetle işbirliği yaptığı entegre bir sistem olarak görülebilir. Temel tasarım felsefesi, kaplamaların verimli, tekdüze ve sürekli kurutulması elde etmektir.

Tüm makine tipik olarak aşağıdaki sekiz çekirdek sistemden oluşur:

1. Kurutma Odası

Bu, büyük yalıtılmış ve kapalı bir yapı olan kurutucunun 'gövdesi '.

Malzeme: Genellikle yalıtım panellerinden (poliüretan sandviç paneller veya kaya yün panelleri gibi) ve çelik yapı çerçevesinden monte edilir. İç paneller genellikle korozyona dayanıklı galvanizli çelik veya paslanmaz çelikten yapılmıştır.

Tasarım: Genellikle, kurutma eğrisine dayanan birkaç paralel tünel benzeri yapılar olarak tasarlanmıştır, dahili olarak birkaç kurutma bölgesine (örn. Ön ısıtma bölgesi, ana kurutma bölgesi, son kurutma bölgesi, soğutma bölgesi) bölünmüştür. Her bölge arasındaki bölümler sıcaklık ve nemin bağımsız kontrolüne izin verir.

Kapılar: Kolay dahili temizlik, örgü kemer değiştirme ve ekipman bakımı için büyük erişim kapıları ile donatılmıştır.

2. Mesh Bant Konveyör Sistemi

Bu, kaplamaların tüm kurutma işlemi boyunca taşımak ve taşımaktan sorumlu kurutucunun 'kan dolaşımını taşıyan ' dır.

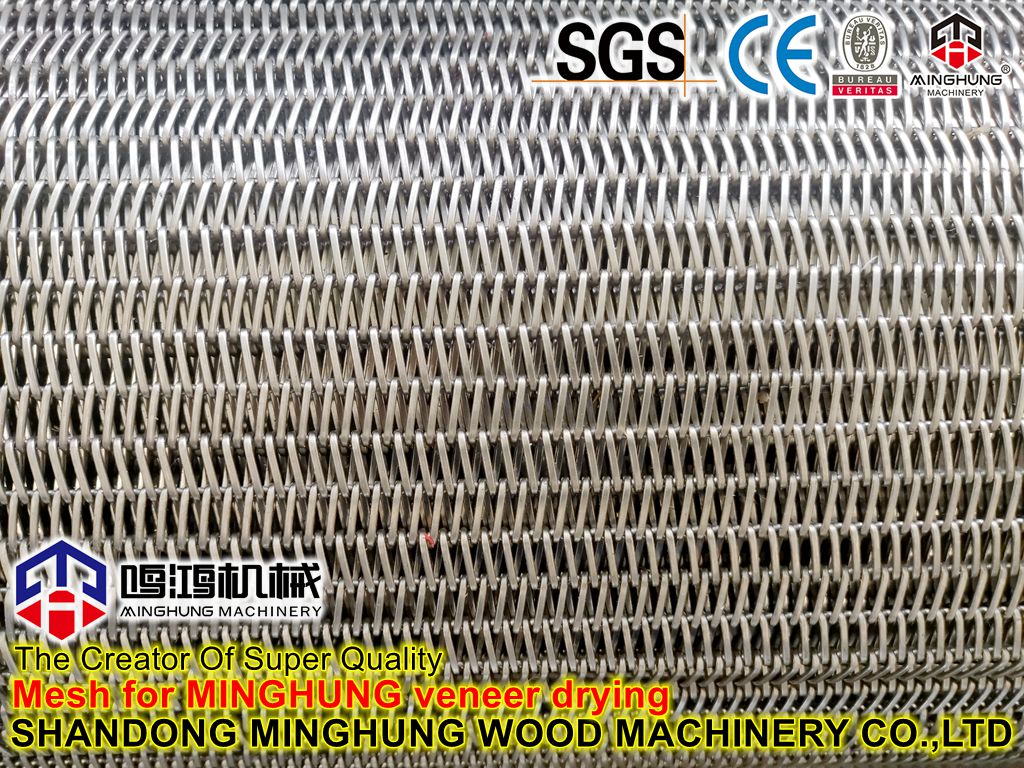

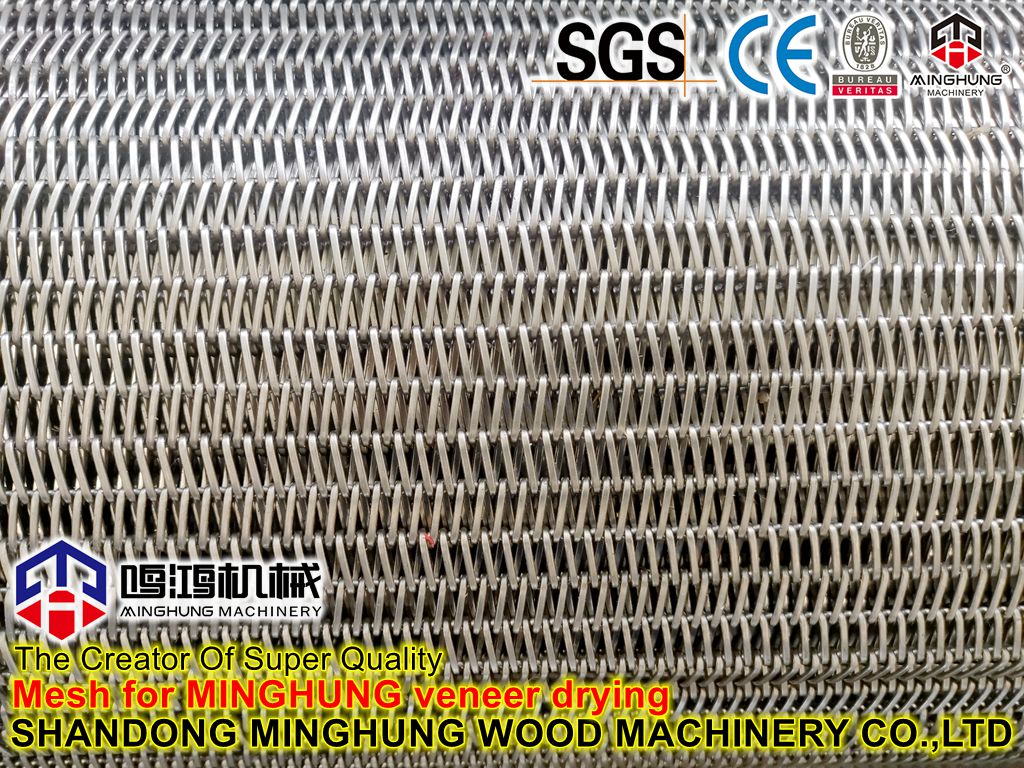

Mesh Kemeri:

Malzeme: Yüksek sıcaklıkta dirençli, yüksek mukavemetli paslanmaz çelik telden veya özel alaşım çelik telden dokuma.

Tip: Tipik olarak dengeli bir örgü örgü, sıcak havanın kaplama tabakasına hem yukarıda hem de aşağıdan dikey olarak nüfuz edebilmesini sağlayabilir, bu da düzgün kurutmanın anahtarıdır.

Özellikler: Örgü kayışı iyi hava geçirgenliği, gerilme mukavemeti, aşınma direnci ve korozyon direncine sahip olmalıdır.

Sürüş cihazı:

Bileşenler: Ana tahrik motoru, azaltıcı, tahrik zincir dişlisi ve tahrik mili içerir.

Fonksiyon: ağ kayışına pürüzsüz bir güç sağlar. Kurutma odasındaki kaplamaların kalma süresini (yani kurutma döngüsü) tam olarak kontrol etmek için hızı aşamalı olarak ayarlanabilir olmalıdır.

Germe cihazı:

Konum: Genellikle örgü kayışı dönüş yolunun sonuna (tahrik edilen şaft tarafında) kurulur.

Fonksiyon: Kaynameyi veya sapmayı önlemek için vidalar veya karşı ağırlıklar gibi yöntemler aracılığıyla örgü kayışının sıkılığını otomatik olarak ayarlar ve kararlı çalışma sağlar.

Sapma düzeltme cihazı (kenar kılavuzu):

İşlev: çok önemli. Mesh kayışı, uzun mesafeli çalışma sırasında yanal sapmaya eğilimlidir. Düzeltme cihazı (örneğin, pnömatik veya silindir tipi) kayışın konumunu gerçek zamanlı olarak tespit eder ve otomatik olarak düzeltir, kayışın odaya karşı kazımasını veya hasar görmesini önler.

Destek Sistemi:

Yapı: Kayışın ve kaplamaların ağırlığını taşıyarak operasyonel direnci azaltarak, örgü kayışının altındaki destek silindirleri veya slaytlar (genellikle yüksek sıcaklıkta dirençli seramik veya dökme demir silindirlerden yapılmıştır) içerir.

3. Isıtma sistemi

Bu, kurutma için gereken termal enerjiyi sağlamaktan sorumlu kurutucunun 'ısı kaynağı ' dır.

Isı kaynağı: Fabrika koşullarına göre seçilebilir.

Buhar: En yaygın. Havayı buhar radyatörleri (kanatlı tüp ısı eşanjörleri) ile ısıtır.

Termal yağ: Daha yüksek sıcaklık uygulamalarına uygun termal yağ radyatörleri yoluyla havayı ısıtır.

Gaz/yağ: Doğrudan ateşli sıcak hava fırınları kullanır. Yanmadan temiz sıcak hava, kurutma odasına doğrudan girer ve yüksek termal verimlilik sunar.

Elektrikli Isıtma: Elektrikli ısıtma elemanları ile havayı ısıtır. Kesin kontrol sağlar, ancak genellikle küçük ekipmanlarda veya yardımcı ısıtma için kullanılan daha yüksek işletme maliyetlerine sahiptir.

Düzen: Radyatörler veya fırın tarafından üretilen sıcak hava, dolaşım fanları tarafından kaplamalara doğru üflenir. Isıtıcılar genellikle bölgelerde düzenlenir ve her kurutma bölgesi için bağımsız sıcaklık kontrolüne izin verir.

4. Sıcak hava sirkülasyon sistemi

Bu, kaplama tabakasından sıcak havayı nemi gidermek için eşit olarak zorlamaktan sorumlu kurutucunun 'solunum sistemi ' dir.

Sirkülasyon Fanları:

Tür: Tipik olarak yüksek hava akışı, yüksek statik basınç eksenel fanları veya santrifüj fanları.

Düzen: En kritik tasarım özelliği yukarı ve aşağı hava akışını değiştirir. Fanlar hem yukarıda hem de aşağıda düzenlenir, sıcak havanın kaplamaları üst ve alttan dönüşümlü olarak nüfuz etmesine izin verir, her iki tarafta da tutarlı kurutma sağlar ve deformasyon ve bükülmeyi etkili bir şekilde önler.

Malzeme: Fan pervaneleri ve muhafazalarının genellikle alüminyum alaşım veya paslanmaz çelikten yapılmış ısı ve korozyona dayanıklı olması gerekir.

Hava kanalları ve nozullar:

Fanlar tarafından üretilen sıcak hava, özenle tasarlanmış hava kanalları ile yönlendirilir ve nihayet nozul plakaları veya nozul kutuları boyunca tek tip bir hızda kaplamalara üflenir. Nozulların tasarımı doğrudan hava akışının homojenliğini etkiler.

5. Nem egzoz sistemi

Bu, kurutma odasının içindeki kaplamalardan buharlaştırılan yüksek nemli havayı derhal çıkarmaktan sorumlu kurutucunun 'terleme sistemi ' dir.

Bileşenler: Egzoz fanları, egzoz kanalları ve damperler (elektrik veya manuel) içerir.

İlke: Kurutma işlemi gereksinimlerine dayanarak, kontrol sistemi egzoz ambarlarının açılmasını otomatik olarak ayarlar. Nem buharlaşmasının yüksek olduğu ilk kurutma aşamasında, damper açıklığı büyüktür; Daha sonraki aşamalarda egzoz hacmi azalır ve enerji tasarrufu için açıklık azalır.

Enerji Tasarruf Tasarımı: Gelişmiş sistemler, enerji tüketimini önemli ölçüde azaltarak, bitkin nemli havayı kullanan bitkin nemli havayı kullanan ısı geri kazanım cihazları (ısı boruları veya plaka ısı eşanjörleri gibi) ile donatılmıştır.

6. Soğutma Sistemi

FONKSİYON: Kurutucunun sonunda bir soğutma bölgesi kurulur. Ortam havası (ısıtılmamış) kurutulmuş sıcak kaplamaları soğutmak ve şekillerini ayarlamak için tanıtılır.

Fayda: Kaplamaların kurutulduktan sonra soğuk dış havaya ani maruz kalması nedeniyle kaplamaların nemi emmesini, deforme olmasını veya çatlamasını önler. Ayrıca işçiler tarafından daha sonraki kullanım ve istiflemeyi kolaylaştırır.

7. Kontrol Sistemi

Bu, modern kurutucularda otomasyon seviyesini temsil eden kurutucunun 'beyin ve sinir merkezi ' dir.

Çekirdek: Genellikle bir PLC (programlanabilir mantık denetleyicisi) ve endüstriyel bir dokunmatik ekran (HMI) etrafında ortalanmıştır.

Kontrollü parametreler:

Sıcaklık kontrolü: Sıcaklık sensörleri (termokupllar veya PT100) her bölgedeki sıcaklığı izler ve PID algoritmaları ısıtma sisteminin buhar vanalarının (veya gaz beslemesinin) açıklığını ayarlar.

Nem kontrolü: Nem sensörleri veya kuru ve ıslak ampul sıcaklıklarına göre hesaplanan nem değerleri, egzoz ambarlarının açılmasını otomatik olarak kontrol eder.

Mesh Kayışı Hız Kontrolü: Hedef nem içeriğine ve kurutma işlemi eğrisine göre örgü kayış tahrik motorunun hızını tam olarak kontrol eder.

İzleme ve Kayıt:

Çevrimiçi Nem İçeriği İzleme: Gelişmiş ekipman, son kurutma etkisini gerçek zamanlı olarak izlemek için çıkışta mikrodalga veya direnç tipi nem sensörleri ile donatılmıştır.

Veri Günlüğü: Sistem, kurutma işlemi boyunca tarihsel sıcaklık, nem, hız vb.

Hata Teşhisi: Motor aşırı yükü, aşırı sıcaklık, örgü kayışı sapması vb.

8. Besleme ve boşaltma cihazı

Besleme ucu: Islak kaplamaların tutarlı kalınlığa sahip ağ kayışına eşit ve düz bir şekilde yerleştirilmesini sağlamak için genellikle bir yayma mekanizması ile donatılmıştır. Bu, tek tip kurumayı sağlamak için bir ön koşuldur.

Boşaltma ucu: Kurutulmuş ve soğutulmuş kaplamalar, bir istifleyiciye veya bir sonraki işlem adımına girerek, taburcu silindirleri veya çıkıştaki striptizci silindirler yoluyla örgü kayışından sorunsuz bir şekilde boşaltılır.

Yüksek verimlilik ve enerji tasarrufu: Geri dönüştürülmüş sıcak hava kullanımı, toplu kurutmaya kıyasla enerji tüketimini% 30'un üzerinde azaltır.

Tekdüze kurutma: Penetran hava akışı kaplama deformasyonunu ve çatlamayı önler ve yeterlilik oranı%95'i aşar.

Yüksek Otomasyon: Çevrimiçi Nem İçerik İzleme ve Uyarlanabilir Ayarlamayı Destekler.

Güçlü uyarlanabilirlik: 0,5-3 mm kalınlık aralıklarına sahip farklı ahşap türlerin (örn. Okaliptüs, Kavak) kaplamaları için uygundur.

Öncelikle kontrplak üretim hatlarının kaplama kurutma aşamasında kullanılır, ayrıca bambu şeritler ve tekstil gibi sac malzemelerinin sürekli olarak kurutulması için geçerlidir. Tipik kapasite günde 10 ila 30 ton su buharlaşması arasındadır.

Parametre Adı | Birim | Küçük ekipman örneği | Büyük ekipman örneği | Not |

Buharlaşma kapasitesi | kg su/s | 500 - 800 | 1200 - 2000+ | Çekirdek kapasite göstergesi |

Etkili kemer genişliği | mm | 1300 (4ft) | 2600 (8ft), 4800 | Kaplama genişliğini belirler |

Etkili kurutma uzunluğu | m | 15 - 25 | 30 - 50 | Kurutma süresini etkiler |

Kurutma sıcaklığı | ° C | 120 - 160 | 140 - 180 | Ahşap türleri tarafından ayarlanabilir |

Kayış hızı | m/dk | 0.8 - 4.0 | 0.5 - 5.0 | Adımsız Hız Düzenlemesi |

Toplam kurulu güç | KW | 80 - 120 | 200 - 350 | Tüm motorların toplamı |

Buhar tüketimi | kg buhar/kg su | ≤ 1.8 | ≤ 1.7 | Düşük daha enerji tasarrufludur |

Kurutma zamanı | min | 5-15 | 8-20 | Adjustable |

Biz Shandong MINGHUNG Ahşap Tabanlı Panel Machinery Co., Ltd Çin fabrikasıyız ve kontrplak makine ve kaplama makineleri tam setleri üreticisiyiz. Uzun yıllar üretim deneyimi, ileri üretim teknolojisi, deneyimli işçiler ve profesyonel mühendisler ile size sizin için uygun, iyi ve güçlü makineler sunabiliriz.

Machines include:Veneer production line(Log debaker,Veneer peeling machine, Log loader,Automatic stacker),Blade sharpener,Veneer patching machine,Veneer dryer machine(Veneer roller dryer, Veneer mesh dryer, Veneer press dryer), Veneer gluing machine,Plywood lay-up machine, Veneer jointing machine, Plywood cold press, Hot press machine,Plywood edge trimming cutting machine, Zımparalama ve kalibrasyon makinesi, kontrplak devrilme makinesi, asansör masası vb.

Request a Quote Today! OEM/ODM Çözümleri Mevcut - Kontrplak işinizi rekabet avantajıyla başlatın!

Kişilerimiz:

WhatsApp: +86 18769900191 +86 15589105786 +86 18954906501

E -posta: osbmdfmachinery@gmail.com