1830mm geniş genişliğinde kontrplak üretim hattı için gerekli ekipman

Tam bir 1830mm geniş genişlikte kontrplak üretim hattı, günlük işlemeden bitmiş ürün ambalajına kadar tam bir ekipman seti içerir. Aşağıda çekirdek üretim ekipmanına ayrıntılı bir giriş bulunmaktadır.

| Bölüm 1: Hammadde İşleme ve Kaplama Hazırlama Bölümü |

1. kütük kesme testeresi

Satın alınan günlükleri gerekli uzunluğa (tipik olarak 1300mm, 1550mm, 1850mm, vb.) Kesmek için kullanılır ve daha sonraki soyulmaya hazırlanmak için düzensiz bölümleri kaldırır.

2. Günlük Çarşamba Makinesi

Dış kabuğunu günlüklerden mekanik yollarla çıkarır. Temiz ahşap soyma bıçaklarını korur, kaplama kalitesini iyileştirir ve zımparalama sırasında aşındırıcı aşınmayı safsızlıklardan azaltır.

3. Günlük buharlama göleti/tankı

Ahşap lifleri yumuşatmak için kesilmiş log bölümlerini hidro-termal tedaviye (buharlama) denekler. Buğulanmış kütüklerin soyulması daha kolaydır, daha yumuşak bir yüzeye ve daha az kırılmaya sahip sürekli kaplama üretir.

4. Kaplama peeling torna

Üretim hattının temel makinelerinden biri. Buğulanmış ve yumuşatılmış kütük bölümünü tutar ve keskin bir bıçak, düzgün kalınlığa sahip sürekli bir kaplama şeridine soyulurken yüksek hızda döndürür. Hassasiyeti doğrudan kaplamanın kalınlığını ve kalitesini belirler.

5. Kaplama Clipper

Sürekli soyulmuş kaplama şeridini belirtilen boyutlara (genişlik ve uzunluk) keser ve aynı anda kusurlu bölümleri keser.

| Bölüm 2: Kaplama Kurutma ve İşleme Bölümü |

6. Kaplama kurutma makinesi

Nem içeriğini%8-12 oranında optimal aralığa düşürmek için ıslak kaplamayı kurutur. Yaygın tipler arasında silindir kurutucuları ve örgü kayış kurutucuları bulunur. Kurutulmuş kaplama kalıpa daha az eğilimlidir, kararlı büzülmeye sahiptir ve daha yüksek bağ mukavemeti elde eder.

7. Kaplama ekleme makinesi

Tutkal iplikler (bant) veya eşarp eklemi üst üste binen küçük, kurutulmuş kaplama tabakalarını büyük tam boyutlu tabakalara (çekirdek ve yüz katmanları için) birleştirir. Dikiş ekleyicileri ve dikiş (tur) ekleyicileri içerir.

8. Kaplama Yama Makinesi

Kaplamalardaki bölmeler ve solucan delikleri gibi kusurları onarmak için kullanılır. Tipik olarak, kusurlu kısım çıkarılır ve kaplama derecesini ve kullanım oranını iyileştirerek bir yama yerleştirilir.

| Bölüm 3: Tutkal Yayılma ve Döşeme Bölümü |

9. Tutkal Serpme makinesi

Kaplama tabakalarının yüzeyine eşit olarak yapışkan (örn. Üre-formaldehit UF, fenol-formaldehit) uygular. Çekirdek bileşen tutkal silindiridir; Hassasiyeti, kontrplakın bağ gücünü doğrudan etkileyen tutkal uygulamasının tekdüzeliğini belirler.

10. Düzenleme çizgisi / ön baskı

Yapıştırılmış çekirdek kazıklar ve çoklu kaplama katmanları, simetrik bir yapıya (örn. Yüz çekirdekli) göre manuel veya otomatik olarak bir paspas içine istiflenir. Ön baskı daha sonra monte edilmiş paspaya soğuk basınç uygular, daha kolay kullanım ve sıcak presle beslenme için başlangıç bağlanma mukavemeti verir ve mat çöküşünü önler.

| Bölüm 4: Sıcak Presleme ve Son Bölüm |

11. Sıcak Pres

Üretim hattındaki en kritik ekipman. Mat için yüksek sıcaklık ve yüksek basınç uygular, yapıştırıcıyı hızlı bir şekilde iyileştirir ve kontrplak oluşturmak için çoklu kaplama katmanlarını sıkıca bağlanır. 1830mm genişliğinde bir çizgi için, sıcak trenin boyutu tipik olarak 1830mm x 915mm'den (örn. 2500mm x 1300mm veya daha fazla) daha büyüktür.

12. Soğutma Rafı

Basından çıkan sıcak kontrplakları doğal olarak veya zorla hava ile soğutur. Bu, sıcaklığın düzgün bir şekilde azalmasını sağlar, çarpıklığı önlemek ve kart boyutlarını stabilize etmek için iç gerilmeleri serbest bırakır.

13. Çift kenar testere

Soğutulmuş, kaba kenarlı kontrplak tabakalardan düzensiz kenarları, standart boyutlara (örn. 1830mm x 915mm) keser.

14. Zımpara makinesi

Kalınlık varyasyonunu, önceden iyileştirilmiş katmanları ve küçük kusurları ortadan kaldırmak için kontrplak yüzeyini kumlar. Bu, laminasyon veya boyama gibi sonraki son işlemler için ince bir yüzey sağlayarak gerekli kalınlığı ve pürüzsüzlüğü sağlar.

| Bölüm 5: Yardımcı ve Kontrol Sistemleri |

15. Tutkal karıştırma sistemi

Reçine, dolgu maddelerinin, sertleştiricilerin vb. Kesin ölçülmesini ve karıştırılmasını içeren otomatik olarak yapıştırıcı hazırlar ve sağlar.

16. Toz çıkarma sistemi

Üretim süreci boyunca üretilen odun yongalarını ve tozları (özellikle kesme ve zımparalama sırasında) toplar, temiz bir atölye ortamını korur ve çevre standartlarını karşılamaktadır.

17. Otomatik kontrol sistemi

Üretim hattının merkezi kontrolü ve izlenmesi için PLC'ler (programlanabilir mantık denetleyicileri) ve HMI'lar (insan-makine arayüzleri) kullanır, bu da otomatik, sürekli çalışmanın verimliliği artırmasını ve tutarlı kalite sağlamasını sağlar.

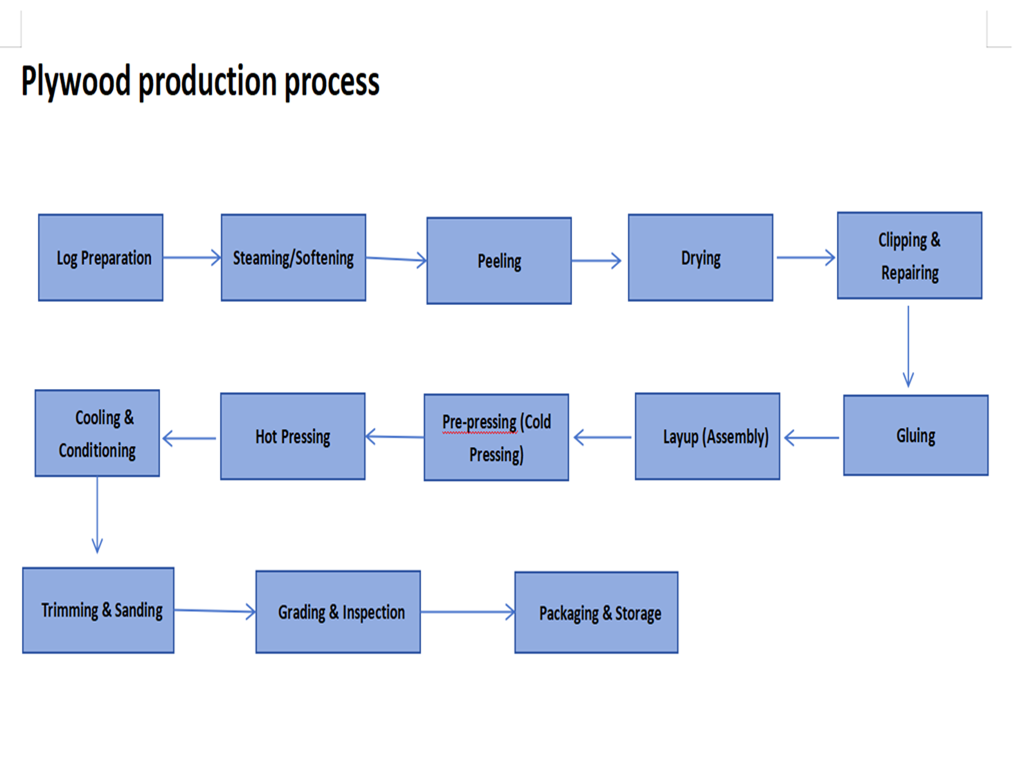

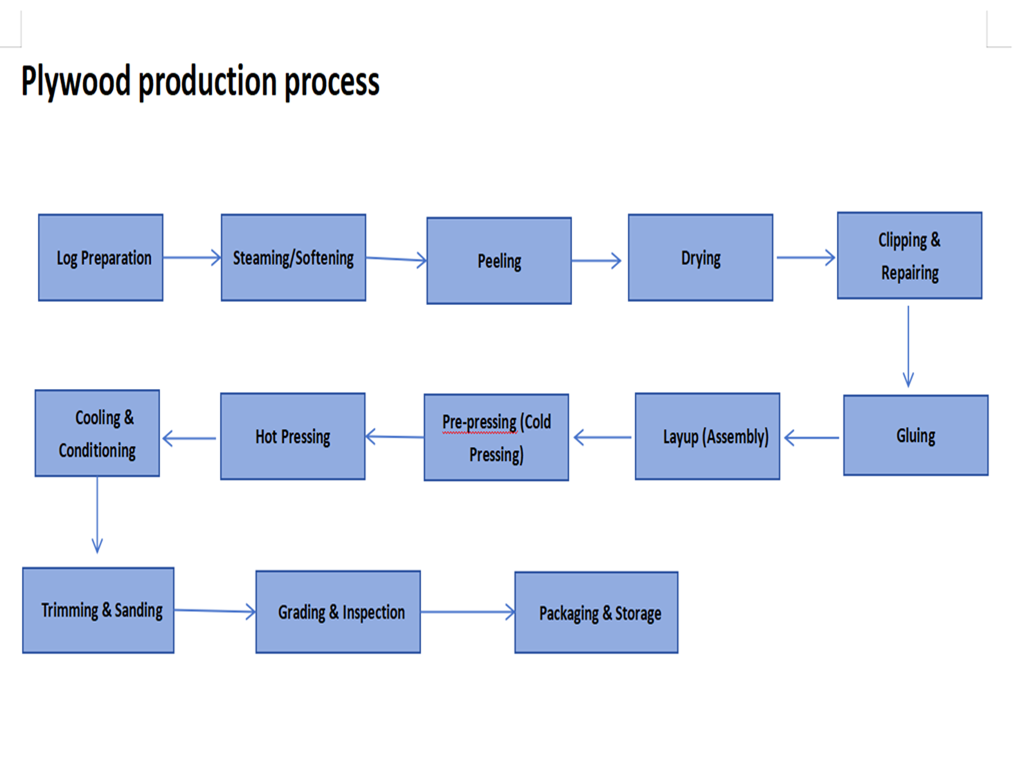

Tam bir kontrplak üretim süreci geniş çapta altı çekirdek aşamaya ayrılabilir: hammadde işleme, kaplama hazırlığı, kaplama kurutma, yapıştırma ve döşeme, sıcak presleme ve bitirme.

| Aşama 1: hammadde işleme |

1. Günlük kesimi

Satın alınan kütükler, istenen son ürün boyutuna göre çapraz kesilmiş bir testere kullanılarak hedef uzunluğa (örn., 1300mm, 1550mm, 1850mm) kesilir.

2. Çarşamba

Günlüklerin dış kabuğu, kabuğun ekipman bıçaklarını giymesini ve kaplama kalitesini etkilemesini önlemek için bir debarking makinesi kullanılarak çıkarılır.

3. Buharlama

Kesilmiş kütük bölümleri (bloklar) sıcak su havuzlarına veya ısıl işlem için buharda pişirilir. Bu, ahşap lifleri yumuşatır, kütüklerin sonraki adımda minimum kırılmadan sürekli, pürüzsüz kaplamaya soyulmasına izin verir.

| Aşama 2: Kaplama Hazırlığı |

4. Peeling / Torna Dönüşü

Bu kritik bir süreçtir. Yumuşatılmış kütük bloğu bir torna tezgahına monte edilir ve sürekli bir kaplama tabakasına soyan keskin bir bıçağa karşı yüksek hızda döndürülür. Hassas kontrol, farklı kalınlıklarda kaplamanın (örn., 1.2mm-4.5mm) üretilmesini sağlar.

5. Kırpma

Sürekli kaplama şeridi, önceden ayarlanmış genişlik ve uzunluklara kırpılır. Arızalı bölümler (örneğin, düğümlerle veya bölünmelerle) manuel veya otomatik olarak tanımlanır ve kesilir.

| Aşama 3: Kaplama Kurutma ve İşleme |

6. Kurutma

Taze soyulmuş kaplama çok yüksek bir nem içeriğine sahiptir (yaklaşık%30-%60) ve kurutulmalıdır. Tipik olarak, nem içeriğini%8-12 oranında optimal aralığa düşürmek için silindir veya örgü kayış kurutucuları kullanılır. Kurutulmuş kaplama kalıpa daha az eğilimlidir, kararlı büzülmeye sahiptir ve daha yüksek bağ mukavemeti elde eder.

7. derecelendirme, yama ve ekleme

Derecelendirme: Kaplama tabakaları ahşap türleri, renk ve kusur sayısına göre sıralanır. Yüz ve arka katmanlar için yüksek kaliteli kaplama kullanılırken, çekirdek için daha düşük dereceler kullanılır.

Yama: Küçük kusurlar (örneğin, küçük solucan delikleri, bölünmeler) verimi artırmak için bir yama makinesi kullanılarak onarılır.

Ekleme: Daha küçük kaplama tabakaları, çekirdek veya arka katmanlar olarak kullanılmak üzere ekleyiciler (örn. Diş dikişi veya eşarp birleştirme) kullanılarak tam boyutlu tabakalara birleştirilir.

| Aşama 4: Yapıştırma ve döşeme |

8. Tutkal yayma

Yapıştırıcı (örneğin, üre-formaldehit UF, fenol-formaldehid PF, melamin MEL), bir tutkal yırtıcı kullanılarak çekirdek kaplama katmanlarının (veya tutkal gerektiren tüm katmanlar) her iki tarafına eşit olarak uygulanır. Uygulanan tutkal miktarı tam olarak kontrol edilmelidir.

9. Düzenleme ve ön basınç

Döşeme: Yapıştırılmış çekirdek kazıklar vesız yüz/arka kaplamalar manuel veya otomatik olarak bir simetrik yapı (örn. Yüz çekirdekli veya daha fazla katman) ile bir 'mat ' içine monte edilir. Bitişik tabakaların tane yönü diktir.

Ön-baskı: Montajlı paspas, başlangıç bağlanma mukavemetini vermek için soğuk preslenir, bu da çökmeden sıcak presle kullanmayı ve yüklemeyi kolaylaştırır.

| Aşama 5: Sıcak Presleme |

10. Sıcak presleme

Bu, tüm üretim hattındaki en kritik süreçtir. Mat, belirli bir süre boyunca yüksek sıcaklığa (örn., 140-200 ° C) ve yüksek basınca (örn. 100-200 kg/cm²) tabi tutulduğu çok açılış sıcak bir prese yüklenir.

Isı yapışkanlığı hızla iyileştirir ve basınç kaplama katmanlarını sıkıca güçlü bir kontrplak paneline bağlar. Basınç, sıcaklık ve zaman tam olarak yapışkan tipine ve panel kalınlığına göre ayarlanmalıdır.

11. Soğutma

Sıcak presden çıkan paneller çok sıcaktır. İçsel stresleri serbest bırakmak, boyutları dengelemek ve çarpmayı önlemek için doğal veya zorla soğutma için soğutma raflarına yerleştirilirler.

| Aşama 6: Bitirme |

12. Kesme

Soğutulmuş panellerin dört tarafındaki düzensiz, preslenmiş kenarlar, standart, kare boyutlarda paneller oluşturmak için çift kenarlı bir testere ile kesilir.

13. Zımparalama

Panellerin üst ve alt yüzeyleri geniş bir karayolu zımpara ile zımparalanmıştır. Bu işlem, gerekli kalınlık toleransını ve pürüzsüzlüğünü elde ederek kalınlık varyasyonunu, önceden sertleştirilmiş yüzey katmanlarını ve küçük kusurları ortadan kaldırır.

14. derecelendirme ve muayene

Bitmiş paneller, görünüm kusurlarına (örneğin, delikler, bölünmeler, tutkal arızası) dayalı olarak ulusal (örn., GB/T 9846) veya uluslararası standartlara göre, premium, birinci sınıf ve nitelikli sınıflara göre denetlenir ve derecelendirilir.

15. Ambalaj ve Depolama

Aynı dereceli ve spesifikasyonlu paneller, boyut, sınıf, formaldehit emisyon sınıfı (örn. E0, E1) ve üretim tarihi gibi bilgilerle etiketlenir ve daha sonra depolamaya taşınır veya sevkiyat için hazırlanır.

'1830mm genişlik ', kontrplak imalat endüstrisinde, özellikle 1830 milimetre olan bir üretim hattı tarafından üretilen kontrplak tabakalarının standart genişliğine atıfta bulunan kritik bir spesifikasyon terimidir. Bu boyut keyfi değildir, ancak uluslararası olarak tanınan panel standartlarına dayanır ve üretim verimliliği için optimize edilmiştir.

| 1. Çekirdek boyutları ve korelasyon |

Genişlik: 1830 milimetre (mm)

Karşılık gelen uzunluk: tipik olarak 915 milimetre (mm) uzunluğu ile eşleştirilir.

Standart Spesifikasyon: Bu nedenle, tam boyutlu bitmiş bir kontrplak tabakası genellikle 1830mm (genişlik) x 915mm (uzunluk).

İmparatorluk eşdeğeri: Bu boyut, 6 feet x 3 feet (1 ayak ≈ 305mm, 6x305 = 1830, 3x305 = 915) emperyal ölçümüne mükemmel bir şekilde karşılık gelir. Bu, bu spesifikasyonu uluslararası ticarette, özellikle İmparatorluk birimlerini (örneğin Kuzey Amerika, İngiltere) kullanan pazarlarda son derece popüler ve yaygın hale getirir.

| 2. 1830mm genişliği neden önemlidir? |

Standardizasyon ve Evrensellik: 6x3 feet boyutu, küresel olarak inşaat, mobilya ve ambalaj endüstrilerindeki uzun süredir devam eden standart boyutlardan biridir. Bu spesifikasyon etrafında ekipman, kalıplar ve tasarımlar inşa edilmiştir. 1830mm üretim hattı doğrudan bu önemli piyasa talebini karşılıyor.

Yüksek malzeme kullanımı: Modern bir torna ile soyulmuş sürekli kaplama şeridi sabit bir genişliğe sahiptir. Üretim hattının 1830 mm genişlik için tasarlanması, kütüğün soyma çapının kullanımını en üst düzeye çıkarır, kesme atıklarını en aza indirir ve verimi ve ekonomik verimliliği önemli ölçüde artırır.

Akış aşağı uygulama uyumluluğu:

İnşaat Oluşturması: Bu boyut, inşaattaki kalıp boyutları için çok uygundur, kolay kurulum ve montajı kolaylaştırır.

Mobilya Üretimi: Birçok panel mobilya bileşeninin boyutları, bu boyuttaki tamsayı bölünmeleridir ve kesme atıklarını etkili bir şekilde azaltır.

Ambalaj Kılıfları: Büyük ambalaj kutuları ve paletler için standart boyutlar genellikle bu spesifikasyona göre tasarlanmıştır.

Üretim hattı otomasyonu için temel: Tüm üretim hattının makinelerinin - sıcak pres, zımpara ve kenar kırpma testeresi gibi - çalışma genişliği, otomatik üretimin kütükten bitmiş ürüne olanak sağlayan 1830mm (veya daha büyük, marja izin vermek için) yaklaşık olarak tasarlanmıştır.

| 3. Daha büyük genişliklerle karşılaştırma (örn., 2440mm / 8 feet) |

1830mm (6 feet): Klasik ve ekonomik bir spesifikasyonu temsil eder. Ekipman yatırımı nispeten daha düşüktür, günlük çapı için gereksinimler daha az katıdır, bu da orta ölçekli üretim ve belirli pazarları hedefleyen üreticiler için idealdir.

2440mm (8 feet): Ana akım ve büyük ölçekli üretim spesifikasyonunu temsil eder (genellikle 1220mm uzunluğunda, yani 4 feet ile eşleştirilir). Küresel panel pazarındaki mutlak ana akım boyutudur (özellikle mobilya ve dekorasyondaki çekirdek stoklar için), ancak daha büyük ekipman, daha büyük günlük çapları ve daha yüksek sermaye yatırımı gerektirir.

1830mm genişliği olgun, verimli ve iyi hedeflenmiş bir üretim hattı standardını temsil eder. Yatırım maliyeti, hammadde kullanımı ve pazar talebi arasında optimal bir denge kurarak 6x3 feet standart boyutu için uluslararası pazara hizmet vermektedir.