| 1. Hammadde Hazırlık Bölümü |

Davul

Çalışma Prensibi: Ahşap (kütükler, küçük çaplı ahşap, kart atığı), tek tip proses çiplerine kesilecek bıçaklarla dönen bir tambur içine beslenir.

Anahtar parametreler: disk çapı ≥2000mm, kapasite ≥100 bdmt/s, yonga uzunluğu 20-30mm.

Flaker ve Kırıcı

Çalışma prensibi: Flakers çipleri daha ince pullara dönüştürür; Kıranlar büyük boy pulları yıkar.

Anahtar parametreler: Pul kalınlığı 0.2-0.5mm, genişlik 5-20mm.

Tarama makinesi

Çalışma prensibi: Pul pullarına boyuta göre (ince yüz tabakası pulları, kaba çekirdek tabaka pulları) çok katmanlı titreşimli ekranlar kullanır, büyük boy malzeme ezme için iade edilir.

Anahtar parametreler: Tipik olarak 3-4 ekran katmanları.

ahşap

titreşen ekran

| 2. Kurutma, harmanlama ve yangın tedavisi bölümü |

Döner davul kurutma makinesi

Çalışma Prensibi: Sıcak hava dönen bir tamburdan akar, nem içeriğini ~% 40'dan% 2-4'e düşürmek için ıslak pullarla temas eder.

Anahtar parametreler: buharlaşma kapasitesi ≥10000 kg/s, giriş sıcaklığı ~ 400 ° C, çıkış sıcaklığı ~ 100 ° C.

Zil sesi

Çalışma prensibi: Kurutulmuş pullar, atomize reçine ve yüksek hızlı dairesel bir kanalda katkı maddeleri ile eşit olarak karıştırılır.

Anahtar parametreler: ≥8000kg/s kapasitesi, homojenlik ≥%95.

Alev geciktirici dozlama sistemi

Çalışma Prensibi: Yangın geciktirici üretiminin çekirdeği. Yüksek hassasiyetli pompalar ve nozullar, pullara belirli bir oranda sıvı veya toz geciktiricileri doğru bir şekilde ekler (genellikle jel karıştırma işlemi aynı anda veya aşamalar halinde gerçekleştirilir.).

Anahtar parametreler: Ekleme oranı%5-15 (fırın kuru ahşap ağırlığının), dozlama doğruluğu ±%0.5.

kurutma sistemi

tutkal mikseri

| 3. Bölümün oluşturulması ve basması |

Mekanik eski

Çalışma Prensibi: Saçılma ruloları ve ölçüm konveyörleri yoluyla, 'ince-coarse-ince ' üç katmanlı bir yapıya sahip düzgün bir paspas oluşturmak için yayılma ruloları ve ölçüm konveyörleri ile yayılır.

Anahtar parametreler: genişlik ≥8 ft (2440mm) oluşturma, doğruluk sapması ±%1.5 oluşturma.

Sürekli Düz Basın

Çalışma prensibi: Oluşturulan mat, yüksek sıcaklık (200-220 ° C), yüksek basınçlı (30-40 bar) çelik kayışlar arasında sürekli olarak girer ve burada reçine ve geciktirici hızla ısı ve basınç altında tedavi ederek katı bir kart oluşturur. Yüksek 600m³/gün çıkışını elde etmenin anahtarı.

Anahtar parametreler: ≥30m, açma yüksekliği 100 mm, platens sıcaklık kontrol doğruluğu ± 2 ° C'ye basın.

şekillendirme makinesi

Sürekli Sıcak Pres

| 4. Son ve zımparalama bölümü |

Soğutma yıldızı (döner soğutucu)

Çalışma prensibi: Sıcak tahtaları (~ 100 ° C) oda sıcaklığına eşit olarak çıkararak, iç gerilmeleri serbest bırakır ve tahta özelliklerini stabilize eder.

Anahtar parametreler: Soğutma süresi ≥25 dakika.

Çapraz kesim ve rip testereler

Çalışma prensibi: Sürekli tahtayı gerekli geniş formatlı panellere (örn. 1220x2440mm) keser.

Çok başlı geniş kemer zımpara

Çalışma Prensibi: Önceden kurutulmuş tabakayı çıkararak kartları hassas kalınlığa ve pürüzsüz bir yüzeye kumlardır (kaba ve ince).

Anahtar parametreler: zımpara genişliği ≥2650mm, zımpara miktarı 0.5-1.0mm, kalınlık doğruluğu ± 0.1mm.

Döner soğutucu

Kenar kırpma ve kesme

zımpara

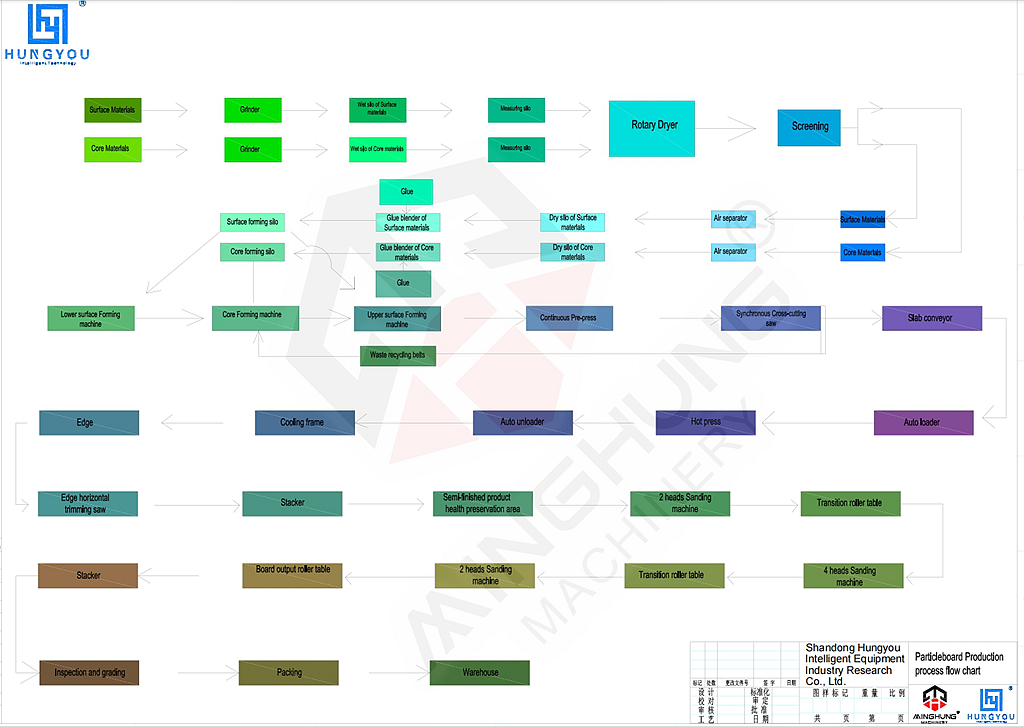

Yangın geciktirici parçacık üretim süreci

Tüm süreç altı ana bölüme ayrılabilir: hammadde hazırlığı, pul hazırlama, kurutma ve sınıflandırma, şekillendirme, bitirme ve yardımcı sistemler. Sürecin çekirdeği, pullara tek bir şekilde ve stabil bir şekilde alev geciktirici eklenir ve başarılı bir şekilde iyileştirir.

| Bölüm 1: hammadde hazırlığı |

1. Hammadde alma ve depolama

İçerik: Küçük çaplı kütükler, dal ahşap, ahşap işleme kalıntıları (örneğin, kart kenarları, planör talaşları) gibi ahşap hammaddeler alın. Malzemeler bahçedeki belirlenmiş alanlarda saklanır.

Yangına ilişkin not: Yangın gecikmesi ile doğrudan ilişkili olmasa da, hammaddenin saflığı (metal, kum, toprak içermez), sonraki işlem kalitesini ve nihai tahtanın tekdüzeliğini, dolaylı olarak yangın performansının istikrarını etkiler.

2. Yonga ve yıkama

İçerik: Hammaddeler bir davul parçalayıcı kullanılarak düzgün işlem yongaları olarak kesilir. Daha sonra çipler kum, metal ve diğer safsızlıkları çıkarmak için yıkanır (su veya hava ile).

Amaç: Yüksek kaliteli pullar üretmek için temiz hammadde sağlamak. Temiz bir yüzey, sonraki adımlarda reçine ve alev geciktiricinin düzgün yapışmasını teşvik eder.

| Bölüm 2: Flake Hazırlık |

3. Pullama

İçerik: Yıkanmış yongalar, yüksek hızlı dönen bıçaklarla ince pullara traş edildikleri bir flater içine beslenir.

Parametre kontrolü: Kalınlık (0.2-0.5mm), uzunluk ve pulların genişliği kesinlikle kontrol edilir. Pul büyüklüğü, tahtanın mekanik mukavemetini ve yüzey kalitesini doğrudan etkiler.

4. Tarama ve öğütme

İçerik: Pullar, çok katlı titreşimli ekranlarla yüz katmanlı para cezalarına, çekirdek katmanlı kaba pullara ve büyük boyutlu reddetmelere sınıflandırılır. Büyük boy pullar öğütme için bir kırıcıya gönderilir ve daha sonra yeniden eklenir.

Amaç: Pürüzsüz bir yüzey ve yüksek iç bağ mukavemeti sağlayarak üç katmanlı 'ince-coarse-ince ' mat yapısını sağlamak.

| Bölüm 3: Kurutma, Karıştırma ve Yangın Tedavisi |

Bu, yangın güvencesi özellikleri vermek için en kritik bölümdür.

5. Kurutma

İçerik: Ekranlı ıslak pullar (yaklaşık% 40-% 60 nem içeriği),% 3-% 4'lük bir nem içeriği elde etmek için sıcak hava kullanılarak döner bir tambur kurutma makinesinde kurutulur (fırın kurutma baz).

Amaç: Pulları karıştırmaya hazırlamak. Aşırı nem reçineyi seyreltecek ve alev geciktirerek kötü kürlenmeye yol açacaktır.

6. Reçine ve alev geciktirici ile harmanlama

İçerik: Kurutulmuş pullar büyük bir halka blender'a girer. Burada, reçine (tipik olarak modifiye edilmiş üre-formaldehit veya MDI) ve alev geciktirici, yüksek basınç nozulları yoluyla atomize edilir ve pullara eşit olarak püskürtülür.

Çekirdek yangın geciktirme süreci:

Geciktirici Tipleri: Yaygın olarak kullanılan fosfor-azot şişen alev geciktiriciler, inorganik geciktiriciler bulunur.

Ekleme Yöntemleri:

Birincil yöntem (eşzamanlı ekleme): Reçine ve geciktirici aynı blender'a eşzamanlı olarak eklenir. Bu etkilidir ve iyi bir tekdüzelik sağlar.

Sıralı ilave: Geciktirici eklenir ve önce karıştırılır, ardından reçine, daha kapsamlı penetrasyon sağlar.

Dozaj: Geciktirici dozaj, hedef yangın derecesine bağlı olarak pulların fırın kuru ağırlığının tipik olarak% 5-15'sidir.

Amaç: Her plakanın reçine ve geciktirici ile eşit olarak kaplanmasını sağlamak. Tekdüzelik, yangın performansının standartları tutarlı bir şekilde karşılayıp karşılamadığını belirleyen en kritik faktördür.

Bu hat, sürekli presleme teknolojisini kullanır, kurutma, yapıştırma, alev geciktirici ilavesi, şekillendirme, sıcak presleme ve kesme işlemlerini entegre eder. Yangına dayanıklı parçacık teknik standartlarına uyarak 12 mm kalınlığında yangın geciktirici bir parçacık üretiminde uzmanlaşmıştır. Tahtalar yüksek yangın direnci, düşük formaldehit emisyonu (E1 seviyesi) ve kararlı fiziksel mekanik özellikler sergiler.

Bu hat, sürekli presleme teknolojisini kullanır, kurutma, yapıştırma, alev geciktirici ilavesi, şekillendirme, sıcak presleme ve kesme işlemlerini entegre eder. Yangına dayanıklı parçacık teknik standartlarına uyarak 12 mm kalınlığında yangın geciktirici bir parçacık üretiminde uzmanlaşmıştır. Tahtalar yüksek yangın direnci, düşük formaldehit emisyonu (E1 seviyesi) ve kararlı fiziksel mekanik özellikler sergiler.