Enerji tasarruflu güç tasarrufu OSB sürekli pres makinesi

Sürekli düz baskı sıcak presleri (sürekli pres, CP), geleneksel aralıklı çoklu gün ışığı sıcak preslerine (çok gün ışığı pres, MDP) veya tek açılış preslerine göre önemli ve çok boyutlu enerji tasarrufu avantajları sunar. Bu avantajlar sürekli üretim modu, yapısal tasarım ve gelişmiş kontrol sistemlerinden kaynaklanmaktadır.

Sürekli Üretim : Geleneksel parti ile çalışan çoklu gün ışığının aksine, sürekli düz presler kesintisiz olarak çalışır. Oluşturulan lif paspasları sürekli olarak pres girişine beslenir, presden geçerken ısıtma, presleme ve kürlenmeye maruz kalır ve çıkıştan sürekli olarak katı paneller olarak ortaya çıkar.

Düz presleme: Basınç, panel yüzeyine dik olarak uygulanır, düzgün kalınlık ve düz, düz yüzeyler sağlar-yüksek kaliteli MDF için gereklidir.

Sıcak presleme: Reçine bağlayıcıyı (örneğin, üre-formaldehit) hızlı bir şekilde iyileştirmek ve ahşap lifleri bağlamak için basınçla aynı anda ısı (tipik olarak yağ veya buharla ısıtılmış plati) uygulanır.

Ⅱ. Çalışma prensibinin kısa açıklaması

Besleme: Paved ve önceden ekilmiş sürekli fiber levha kayışı, bir besleme konveyörü (genellikle bir metal dedektör ile donatılmış) tarafından basın girişine beslenir.

Giriş Kapanış Alanı: Döşeme basmaya girdikten sonra, hemen yavaş yavaş azalan bir yüksekliğe sahip kama şeklindeki bir alana girer. Üst ve alt çelik kayışlar (veya sıcak pres plakalar) kapanmaya başlar, levhaya kademeli olarak artan basınç uygular, başlangıçta sıkıştırır ve büyük miktarda hava atar.

Ana Pres: Döşeme paralel bölüme girer. Burada, güçlü bir hidrolik sistem (veya mekanik kol sistemi) üst pres plakasına (veya üst çerçeveye) büyük, hassas kontrollü bir basınç (1000 psi veya daha fazla) uygular. Aynı zamanda, ısıyı levhaya aktarmak için sıcak pres plakasına (veya çelik kayış) yüksek sıcaklıkta bir ısı ortamı (sıcak yağ veya buhar) geçirilir. Yüksek sıcaklık ve basınç altında, lif içindeki lignin, selüloz lifleri arasında güçlü bir bağ oluşturur ve eriyik ve reçine (üre-formaldehid reçinesi, fenolik reçine veya MDI gibi) hızlı bir şekilde katılaşır, gevşek lifleri katı bir tahtaya bağlar.

Kalınlık Kontrol Bölgesi: Ana pres bölgesinden sonra genellikle bir veya daha fazla kalınlık kontrolü bölümleri vardır. Lokal basıncı tam olarak ayarlayarak, plakanın kalınlığı ince ayarlanabilir, plakanın yoğunluk dalgalanması telafi edilebilir ve plakanın tüm genişlik ve uzunluk yönündeki kalınlık toleransının son derece küçük olması sağlanabilir (genellikle ± 0.1mm veya daha az). Bu, yüksek kaliteli ve yüksek hassasiyetli plakalar üretmek için sürekli düz presin anahtarıdır.

Dekompresyon Bölgesi: Presin çıkışında, basınç yavaş yavaş azalır, plakanın iç geriliminin yavaşça salınmasına izin verir, 'ribaund ' u ve plakanın deformasyonunu azaltır.

Durdurulma: Sınırlaştırılmış sürekli plaka şeridi pres çıkışından gönderilir ve sonraki soğutma, kesme, zımpara ve diğer işlemlere girer.

Parametre | Değer |

Maksimum basınç | 10 MPa |

Isıtma sistemi | Termal yağ dolaşımı |

Kontrol sistemi | Siemens plc + dokunmatik ekran |

Tahta kalınlığı | 2-40mm |

Güç kaynağı | 380V/50Hz |

Ⅳ. Sürekli düz basan sıcak preslerin enerji tasarrufu avantajları

1. boşta ısı kaybının ortadan kaldırılması (çekirdek avantajı)

Geleneksel Preslerle ilgili Sorun:

Aralıklı üretim, presin tekrar tekrar açılmasını ve kapatılmasını gerektirir (her döngü şunları içerir: yükleme → kapanış/basınçlandırma → tutma/ısıtma → basınçsızlaştırma/açma → boşaltma).

Açılış, yükleme ve boşaltma sırasında, yüksek sıcaklık (200 ~ 230 ° C) pres platesleri doğrudan havaya maruz kalır, termal radyasyon ve konveksiyon yoluyla önemli ısıyı kaybeder.

Masif çelik platolar ve çerçeveler, basınçsız dönemlerde sürekli olarak ısıyı dağıtırlar, bu da sıcaklığı korumak için ekstra enerji gerektirir.

Sürekli düz baskı çözümü:

Sürekli çalışma: MAT, her zaman kapalı ve basınçlı durumda olan kapalı pres platens arasında sürekli olarak sabit hızda girer ve hareket eder.

Açılış/Kapanış Eylemi Yok: Platenin maruz kaldığı ve ısıyı kaybettiği zaman penceresini tamamen ortadan kaldırır.

Enerji Tasarruf Etkisi:

Isı kaybı% 30 ~% 50 veya daha fazla azaldı (bu en önemli tasarruftur).

Açma/kapanış döngüleri sırasında sıcaklık düşüşlerini telafi etmek için sık sık yeniden ısıtma ihtiyacını ortadan kaldırır ve sıcaklığı korumak için gereken enerjiyi büyük ölçüde azaltır.

2. Daha kesin, verimli sıcaklık kontrolü ve ısı kullanımı

Geleneksel Basınların Sınırlaması:

(1) Büyük, tek plati boyunca sıcaklık dağılımı düzensiz olabilir (özellikle kenarlarda).

(2) Isıtma sistemleri yavaş tepki sürelerine sahiptir, bu da sıcaklığı matın konumuna göre gerçek zamanlı olarak ayarlamayı zorlaştırır.

(3) Uzun ısı transfer yolları (ısıtma ortamından → Penci → Mat Yüzeyi → Mat Çekirdeği) daha düşük verimlilikle sonuçlanır.

Sürekli Düz Baskı Avantajı:

(1) Bölge Sıcaklık Kontrolü: Plates uzunlamasına çoklu bağımsız ısıtma/soğutma bölgesine (genellikle düzineler) bölünür.

(2) Dinamik Sıcaklık Ayarı: Her bölge bağımsız olarak ayarlanabilir ve hassas bir şekilde kontrol edilebilir ve optimize edilmiş bir sıcaklık profili oluşturulabilir:

INFEED BÖLGESİ: Düşük sıcaklık, matları önceden ısıtır, bazı nem/VOC'lerden uzaklaşır, buhar patlama riskini azaltır.

Ana kürleme bölgesi: Yüksek sıcaklık/basınç hızlı reçine kürlenmesini sağlar.

Out Yürge Bölgesi: Kademeli soğutma, kart şeklini ayarlar, iç gerilmeleri azaltır ve çıkış sıcaklığını düşürür.

Doğrudan Kontak Isıtma: Yüksek sıcaklıklı çelik kayışlar/Cauls doğrudan paspas yüzeylerine temas ederek yüksek verimli ısı iletimi sağlar.

Enerji Tasarruf Etkisi:

(1) Aşırı ısınmayı azaltır: Isı, sadece gerektiğinde ve gerektiğinde enerji atıklarından kaçınarak uygulanır.

(2) Kürleme verimliliğini artırır: Optimize edilmiş sıcaklık profili, reçinelerin daha az etkili bir zamanda tamamen iyileştirilmesini sağlar.

(3) Çıkış kartı sıcaklığını düşürür: sonraki soğutma enerji tüketimini azaltır.

3. Alt tahrik ve hidrolik sistem enerji tüketimi

Geleneksel Preslerle ilgili Sorun:

(1) Her döngü, yüksek frekanslı, uzun zamanlı açılış/kapanış hareketleri (hidrolik silindirler) gerçekleştirmek için büyük pres çerçevelerinin sürülmesini gerektirir.

(2) Her kapatma, hidrolik sistemleri şiddetli şok yüklerine tabi tutarak, aşırı yüksek basınç (> 100 bar) anında birikimi gerektirir.

(3) Yüksek basınçlı yağ pompaları, çoğu zaman kısmi yükte verimsiz bir şekilde çalışarak pik güç için boyutlandırılmalıdır.

Sürekli Düz Baskı Avantajı:

(1) Sürekli, tekdüze hareket: Ana sürücünün sadece platenler arasında hareket eden kayışlardan/paspaslardan sürtünmenin üstesinden gelmesi gerekir.

(2) Kademeli basınç oluşturulması: Basınç giderek uygulanır ve bölgelerdeki silindirler/pedler yoluyla sürekli olarak korunur ve şiddetli şoklardan kaçınır.

(3) VFD/Servo Kontrolü: Sürücü motorları ve pompalar, gerçek yüke dayalı olarak gücü ayarlayarak verimli VFD kontrolü kullanabilir.

Enerji Tasarruf Etkisi:

(1) Tahrik/hidrolik sistem elektrik tüketimi% 50 ~% 70 azaldı (eşdeğer kapasiteli aralıklı preslere kıyasla).

(2) DİĞER EKİPMAN EKİPMANLIĞI Operasyon bakım maliyetlerini düşürür.

4. Birim başına daha yüksek üretim verimliliği ve daha düşük enerji tüketimi

Geleneksel Preslerin Darboğazı:

(1) Açma/kapanma ve yükleme/boşaltma süreleri ile sınırlı, etkili presleme süresi düşüktür (tipik olarak <%50).

(2) Çıktıyı artırmak için katmanların arttırılması (çok gün ışığı presleri) daha büyük, daha fazla enerji yoğun ekipmanla sonuçlanır.

Sürekli Düz Baskı Avantajı:

(1) 24/7 Sürekli Üretim: Yükleme/boşaltma duraklamaları yok, ekipman kullanımı%95'i aşabilir.

(2) Yüksek hat hızı: 1000 mm/s'den fazla (board kalınlığına bağlı olarak) ulaşabilir.

(3) Büyük tek hat kapasitesi: Bir sürekli pres hattı 500.000 m³/yılı aşabilir, çok fazla gün ışığı preslerini aşabilir.

Enerji Tasarruf Etkisi:

(1) Ton başına önemli ölçüde daha düşük enerji: Sabit ısı kayıpları ve yardımcı ekipman M³ ürün başına enerji tüketimi büyük ölçüde azalır.

(2) Ölçek ekonomileri: Yüksek kapasite birim ürün enerji tüketimini sulandırır.

5. Isı kurtarma sistemleriyle mükemmel sinerji (tasarrufları artırır)

Geleneksel Basınların Sınırlaması:

(1) Egzoz emisyonları aralıklı ve titreşir, ısı geri kazanım sistemi tasarımını karmaşıklaştırır ve verimliliği azaltır.

(2) Kondens kurtarma sistemleri de döngüsel operasyona uyum sağlamalıdır.

Sürekli Düz Baskı Avantajı:

(1) Yüksek sıcaklıklı egzoz gazı (nispeten sabit sıcaklık ve akış hızı) stabil, sürekli bir akış üretin.

(2) Yüksek sıcaklıklı, yüksek basınçlı kondensatın kararlı, sürekli bir akışı oluşturun.

Enerji Tasarruf Etkisi:

(1) Isı geri kazanım sistemlerinin (egzoz ısı değişimi + flaş buhar geri kazanımı) maksimum verimlilikte tasarlanmasını ve çalıştırılmasını sağlar (daha önce açıklandığı gibi, atık ısının% 60 ~% 80'i geri kazanılır).

(2) Geri kazanılmış termal enerji (sıcak hava, flaş buhar) kurutma sistemine stabil ve verimli bir şekilde sağlanabilir ve birincil enerjinin yer değiştirmesini en üst düzeye çıkarabilir.

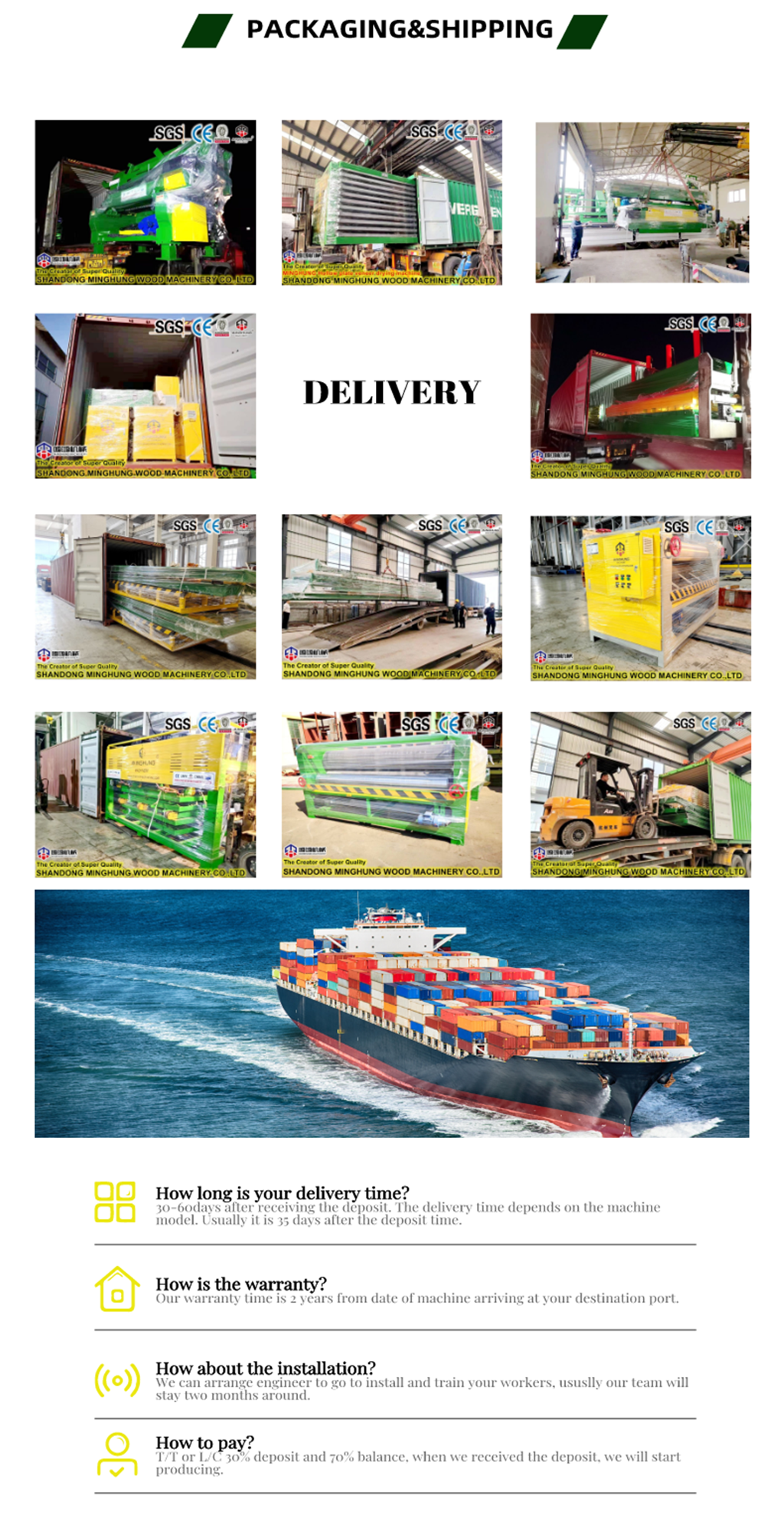

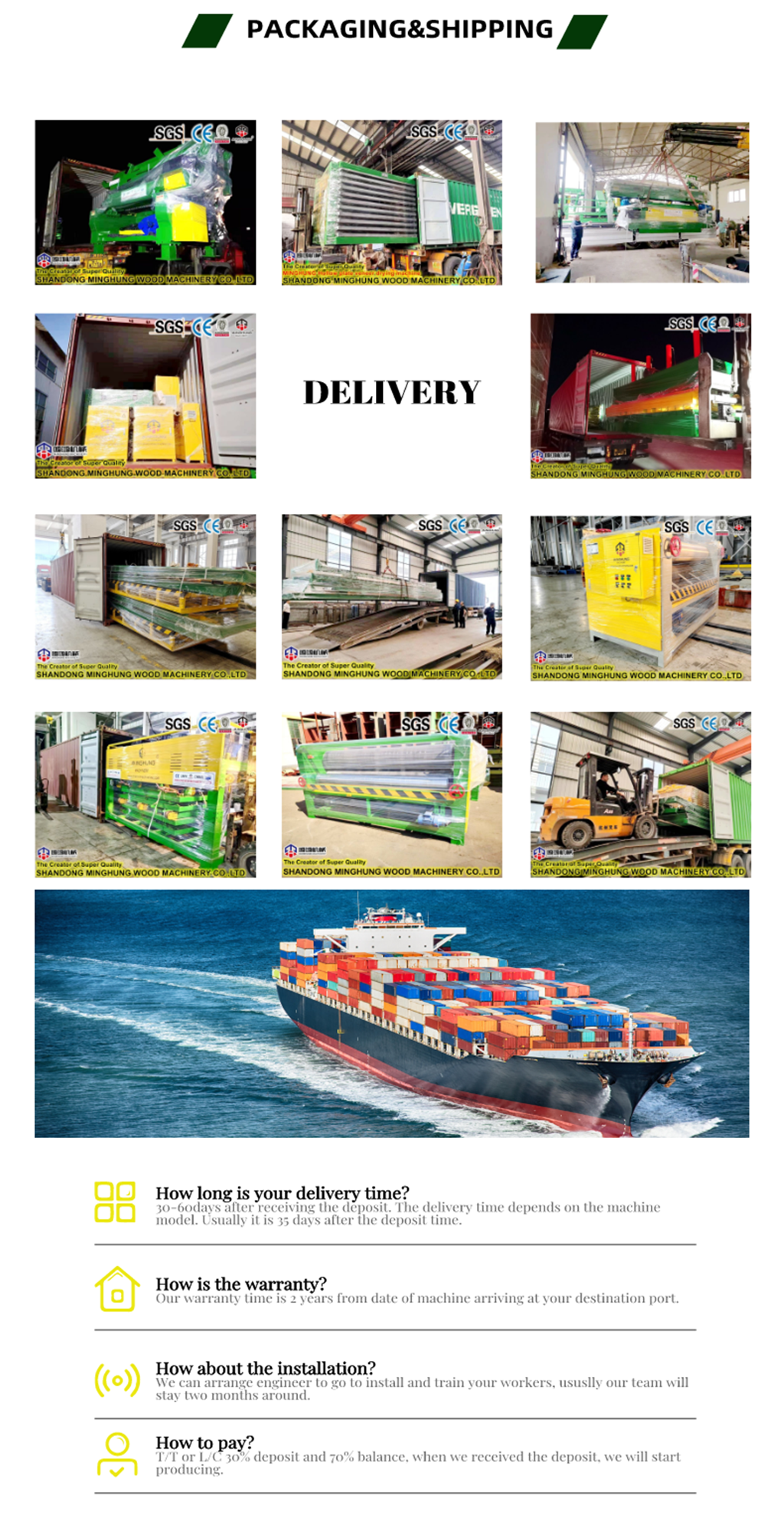

Tanınmış bir yük yönlendirme şirketi ile uzun vadeli bir işbirliği sürdürüyoruz ve müşteri ilk felsefesine uyuyoruz. Her bir ürün grubunun uluslararası kalite standartlarını karşıladığından emin olmak için sevkıyattan önce kalite denetim sürecini kesinlikle uyguluyoruz, yüksek kaliteli hizmetin müşteri güvenini kazanmanın temel taşı olduğunu derinden anlıyoruz ve her zaman profesyonel ve verimli tedarik zinciri yönetimi olan müşteriler için değer yaratıyoruz. Sizi içtenlikle el ele vermeye ve Createa Win-kazan gelecek için birlikte çalışmaya davet ediyoruz.

Bugün ücretsiz teklif için bizimle iletişime geçin!

Kişilerimiz:

WhatsApp: +86 18769900191 +86 15589105786 +86 18954906501

E -posta: minghungmachinery@gmail.com