Ⅱ . 12 bölgeli basınç düzenlemesinin ayrıntılı açıklaması

8 metrelik geniş bir OSB sürekli düz pres hattı için, 12 basınç bölgesi konfigürasyonu yaygın ve olgun bir kurulumdur, özellikle orta kalınlıkta tahtalar (örn., 9.5mm ila 28mm arasında ortak OSB kalınlıkları) üretmek için uygundur. Temel yönleri ve önemi:

1. Küretme aşamasına uyum gereksinimleri:

1.1 INFEED BÖLGELERİ (İlk Birkaç Bölge): Basıya giren paspas kabarık, yüksek nem içeriğine, düşük sıcaklığa ve aktif olmayan reçineye sahiptir. Bu bölgeler aşağıdakilere yüksek baskı gerektirir:

Matlığı hedef kalınlığa yakın bir şekilde sıkıştırın.

Büyük hacimlerde hava ve buhar çıkarın.

Sonraki ısı transferi ve reçine akışı için samimi iplik temasını sağlayın.

Başlangıç iç bağ (IB) mukavemetini oluşturun.

1.2 Orta Bölgeler (Ana Bölüm): Mat sıcaklığı yükselir, reçine erir, akar ve kürlenmeye başlar. Basınç tipik olarak yüksek seviyelerden aşağıdakilere kademeli olarak azaltılması gerekir:

Paspayı hedef kalınlığa yakın koruyun.

IB gücü için yeterli reçine akışı ve çapraz bağlama sağlayın.

Nemi/uçucu kaçışı engelleyen aşırı basınçtan kaçının (kabarcıkları/delaminasyonu önler).

Yoğunluk profilini (çekirdek yoğunluğu yüzeyden biraz daha düşük) optimize ederek daha düzgün basınç dağılımı elde edin.

1.3 Outfeed bölgeleri (son birkaç bölge): Reçine kürleme büyük ölçüde tamamlanmıştır; Kurul setleri. Basınç daha fazla azaltılması gerekir:

İçsel stresleri en aza indirerek kontrollü basınç altında nihai kürlenmeye/ayarlanmasına izin verin.

Kararlı son kalınlık sağlayarak 'yay-arkası ' (elastik iyileşme) (elastik iyileşme) barındırın.

Ani basınç salımında 'patlama ' veya yüzey hasarını önleyin.

Çelik kayışlar ve platiler arasındaki sürtünmeyi azaltın, kayışları koruyun.

2. Basınç eğrisi ayarı ve ayarlama:

2.1 Ön ayar eğrisi: Operatörler veya kontrol sistemi, hedef kart kalınlığı, yoğunluk derecesi, hammadde özellikleri (ahşap türleri, iplikçik geometrisi, nem içeriği), reçine tipi ve kürleme özelliklerine göre 12 bölgede bir basınç ayar noktası eğrisini önceden tanımlar. Bu eğri genellikle beslenmede yüksek başlar, orta bölgelerden sorunsuz bir şekilde azalır ve daha düşük bir seviyeye ulaşır.

2.2 Dinamik ayar:

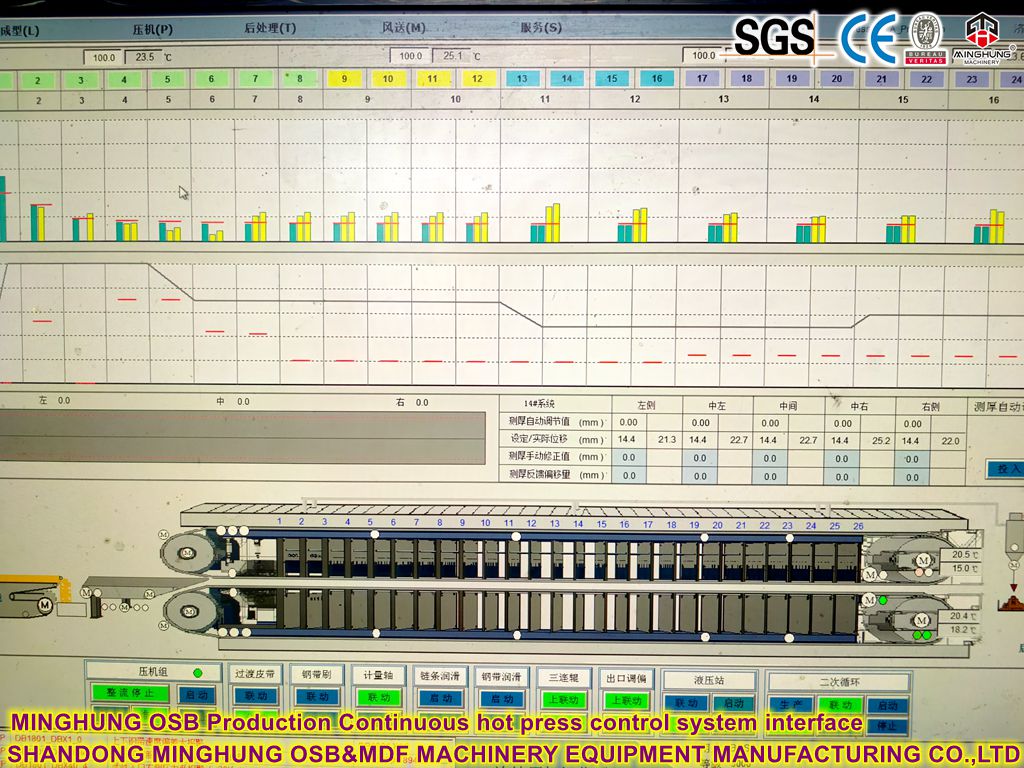

Kalınlık İzleme: Çevrimiçi Kalınlık göstergeleri (örneğin, lazer göstergeleri) Pres çıkışında bitmiş tahta kalınlığını ölçün.

Geri bildirim kontrolü: Kalınlık verileri merkezi kontrol sistemine (tipik olarak gelişmiş bir PLC veya DCS) geri beslenir. Hedef kalınlığından (örneğin, çok kalın/ince) sapmalar tespit edilirse, sistem otomatik olarak belirli bölgelerin basınç ayar noktalarını (özellikle orta/çıkıntı bölgeleri) ince ayarlar.

BeedForward Control: Mat yoğunluğu, nem veya kalınlıktaki gerçek zamanlı dalgalanmalar için, sistem son kalınlığı daha hızlı stabilize etmek için infed veya erken bölgelerdeki basıncı tahmin edebilir.

Bölge Bağımsızlığı: Her bölgedeki basınç ayarı nispeten bağımsızdır ve çok ince kontrol sağlar. Örneğin, belirli bir uzunlamasına bölümde düşük yoğunluk tespit edilirse, karşılık gelen bölgelerdeki basınç ayrı ayrı arttırılabilir. (Basın ayrıca Makine Yönet İmarına sahipse kontrol daha da ince).

3. Basınç düzenlemesinin uygulanması:

3.1 Hidrolik Sistem: Her bölge, bağımsız servo orantılı vanalar veya yüksek yanıt orantılı valfleri tarafından tam olarak kontrol edilen bir veya daha fazla hidrolik silindir grubuna karşılık gelir.

3.2 Basınç sensörleri: Her bölgedeki yüksek hassasiyet basınç sensörleri gerçek basıncı izler.

3.3 Kapalı döngü kontrolü: Kontrol sistemi, her bölgenin basınç ayar noktasını gerçek basınç geri bildirimiyle karşılaştırır. Kontrol algoritmalarını (örn. PID) kullanarak, bölgenin silindirlerine yağ akışını/basıncını tam olarak kontrol etmek için orantılı valf açıklığını sürekli olarak ayarlar ve gerçek basıncı hızla ve doğru bir şekilde izler.

4. Sıcaklık kontrolü ile sinerji:

12 ZEMİN BASINÇ DÜZENLEMESİ ZONDE Sıcaklık Kontrolü ile her zaman sıkı bir şekilde koordine edilir. Sıcaklık eğrileri ayrıca spesifik profillere sahiptir (örneğin, yüzey ön kürünü önlemek için biraz daha düşük infed, hızlı kürleme için yüksek orta, biraz daha düşük daha düşük çıkıntı).

Basınç ve sıcaklık birlikte reçine reoloji ve tedavi oranını belirler. Örneğin, reçine erittiği bölgelerdeki doğru basınç/sıcaklık kombinasyonu, muntazam IB için çok önemlidir. Sistem, basınç ve sıcaklık ayar noktalarının uzamsal ve geçici olarak koordine edilmesini sağlamalıdır.

5. Çapraz Makine Yön Fildişi (İsteğe bağlı):

8 feet gibi geniş formatlar için, bazı gelişmiş presler, her bir boylamsal bölgeyi, çapraz kalınlık ve yoğunluğu çapraz olarak sağlamak için genişlik boyunca (örneğin 3 veya 5) birkaç alt bölgeye ayırır.

Bu alt bölgelerde bağımsız basınç ölçümü ve ayarlama kapasitesi vardır (bölgeli silindirler veya ek direksiyon silindirleri aracılığıyla). Bu, eşit olmayan şekillendirme, kayış direksiyon veya merdane sapması nedeniyle enine basınç varyasyonlarını telafi eder ve genişlik boyunca kartı kalite homojenliğini önemli ölçüde iyileştirir.

Ⅲ . 12 bölgeli yapılandırmanın avantajları (8 metrelik OSB için)

1. Yeterli kontrol hassasiyeti: 12 bölge, OSB kürleme sırasında karmaşık fizyo-kimyasal değişikliklere uyum sağlayarak gerekli basınç eğrisini sorunsuz bir şekilde tanımlamak ve izlemek için yeterli kontrol noktası sağlar.

2. Mükemmel Kalınlık Kontrolü: Çıkış Kalınlık Geribildirimi ile birlikte, çok yüksek kalınlık tolerans kontrolü sağlar (örn., ± 0.2mm veya daha iyisi).

3. Optimize edilmiş yoğunluk profili: İnce basınç kontrolü, OSB bükme mukavemeti, iç bağ (IB), vida tutma ve boyutsal stabilite için gerekli olan ideal yoğunluk gradyanına (daha yüksek yüzey yoğunluğu, biraz daha düşük çekirdek yoğunluğu) ulaşmaya yardımcı olur.

4. Azaltılmış kusurlar: Yüksek infed ve düşük çıkıntılı basınçların hassas kontrolü, delaminasyonu, kabarcıkları, yüzey ön kürünü veya pasta işaretlerini etkili bir şekilde en aza indirir.

5. Uyarlanabilirlik: Farklı kalınlıklar, yoğunluk dereceleri ve hammadde tarifleri arasında nispeten esnek geçiş sağlar.

6. Üretim istikrarı: Dinamik ayarlama kapasitesi, istikrarlı ürün kalitesini koruyarak işlem dalgalanmalarına (örneğin, malzeme değişiklikleri, varyasyonlar oluşturma) hızlı bir şekilde yanıt vermeye yardımcı olur.

7. Verimlilik-maliyet dengesi: Daha fazla bölgeye kıyasla (örneğin, 16, 22), 12 bölge orta derecede karmaşıklık ve yatırım maliyeti ile iyi kontrol performansı sunar ve bu da onu 8 metrelik OSB için ana seçimdir. Daha fazla bölge tipik olarak daha kalın ürünler (örn. Kirişler) veya daha geniş formatlar (örn. 10 metrelik) için kullanılır.

Ⅳ . OSB üretim hattı genişliği sınıflandırması

1. Dar genişlikli çizgiler (<8 feet)

Tipik genişlik: 6-7 feet (1.83-2.13 m)

Konumlandırma:

Erken nesil hatlar veya küçük ölçekli fabrikalar

Bölgesel pazarlar veya düşük kapasiteli ihtiyaçlar için uygun (<150.000 m³/yıl)

Sınırlamalar:

Daha düşük üretim verimliliği, birim başına daha yüksek enerji tüketimi

İnşaat substratları için standart boyutlarla uyumsuz (örneğin, zemin/çatı kaplaması)

2. Orta genişlikte çizgiler (8-9 feet) → Endüstri Standardı ✅

Tipik genişlikler:

8 feet (2,44 m): Küresel baskın endüstriyel standart

9 feet (2,74 m): Bazı tesislerde yükseltilmiş hatlar

Temel Avantajlar:

Bina Modülleri ile Mükemmel Hizalama: Standart panellerin verimli kesilmesini sağlar (örn., 1.22m × 2.44m)

Optimize edilmiş kapasite: Yıllık çıktı tipik olarak 250.000–400.000 m³ (yüksek hızlı sürekli preslerle)

Maliyet etkinliği: olgun teknoloji ile kontrol edilebilir yatırım/bakım maliyetleri

Uygulamalar:

Büyük OSB değirmenleri için çekirdek yapılandırma (Kuzey Amerika, Avrupa, Çin)

Tam kalınlık aralığı üretimi (6-40 mm)

3. Geniş genişlikte çizgiler (≥10 feet)

Tipik genişlikler:

10 feet (3,05 m)

12 feet (3.66 m, nadir)

Konumlandırma:

En son teknolojiyi temsil eden ultra büyük çizgiler

Yıllık kapasite ≥ 500.000 m³

Zorluklar:

Yüksek Ekipman Maliyetleri (Presler, Çelik Kemerler, Platens için Dik Fiyat Artışı)

Teknik karmaşıklık (genişlikte zor basınç/sıcaklık homojenlik kontrolü)

Sınırlı piyasa uyarlanabilirliği: Ekstra büyük panellere olan talep gerektirir (örn. Özel yapısal panolar)

Mevcut Durum:

<% 5 küresel payı, çoğunlukla özel projeler (örneğin, Rusya/Kanada'da mega bitkiler seçin)

Ⅴ . OSB endüstrisi altın standardı neden 8 metrelik genişlik?

1. İnşaat standartlarıyla uyumluluk:

Global standart panel boyutu = 1,22m × 2.44m (4 × 8 feet). 8 metrelik çizgiler, atıksız doğrudan ripping yoluyla% 100 malzeme kullanımı elde eder.

Çin standartlarıyla uyumlu (1.22m × 2.44m veya 1.25m × 2.50m).

2. Optimal verimlilik-maliyet dengesi:

Genişlik | Yıllık kapasite (× 1.000 m³) | Ekipman maliyeti | Enerji/ton maliyet |

7 feet | 150–200 | Orta | Daha yüksek |

8 feet | 250-400 | Optimize edilmiş | Rekabetçi |

10 feet | 500+ | Çok yüksek | Daha düşük |

3. Teknik Olgunluk:

8 metrelik satırlar için standartlaştırılmış çözümler:

Kanıtlanmış 12 bölgeli basınç kontrol sistemleri

Yerleşik Çelik Kemer Bakımı ve Sıcaklık Tekdüzelik Protokolleri

8 metrelik genişlik, OSB üretimi için 'Altın Standardı ' ı temsil eder ve verimlilik, maliyet ve pazar gereksinimleri arasında optimum denge sağlar.

Ücretsiz OSB hattı düzeninizi talep edin! Strand hazırlıktan zımparalamaya kadar uçtan uca bitki tasarımı alın. 30 gün içinde 3D fabrika planı alın.

Kişilerimiz:

WhatsApp: +86 18769900191 +86 15589105786 +86 18954906501

E -posta: minghungmachinery@gmail.com